Was ist schon gerade?

Im Mittelpunkt der letzten Folge standen Flächen. Große, ebene Flächen. Sehr zum Bedauern der Kubisten besteht nicht alles auf dieser Welt aus aneinandergereihten Flächen. Im Maschinenbau, erst recht im Fahrzeugbau sind große, ebene Flächen seit je her eine Seltenheit. Nur Dichtflächen sind heutzutage noch gerade. Alles andere setzt sich aus Radien und Kurven zusammen.

Wie man solche Radien an ein Stück Metall bringt, zeigen wir in dieser Folge. Die Werkzeuge bleiben dabei die alten. Für den Innenradius kommt eine Halbrundfeile zum Einsatz. Wir zeigen Außen- und Innenradius unter Laborbedingungen an einem Flachstahl. In der Realität hat man es natürlich mit anderem zu tun.

Radius anzeichnen

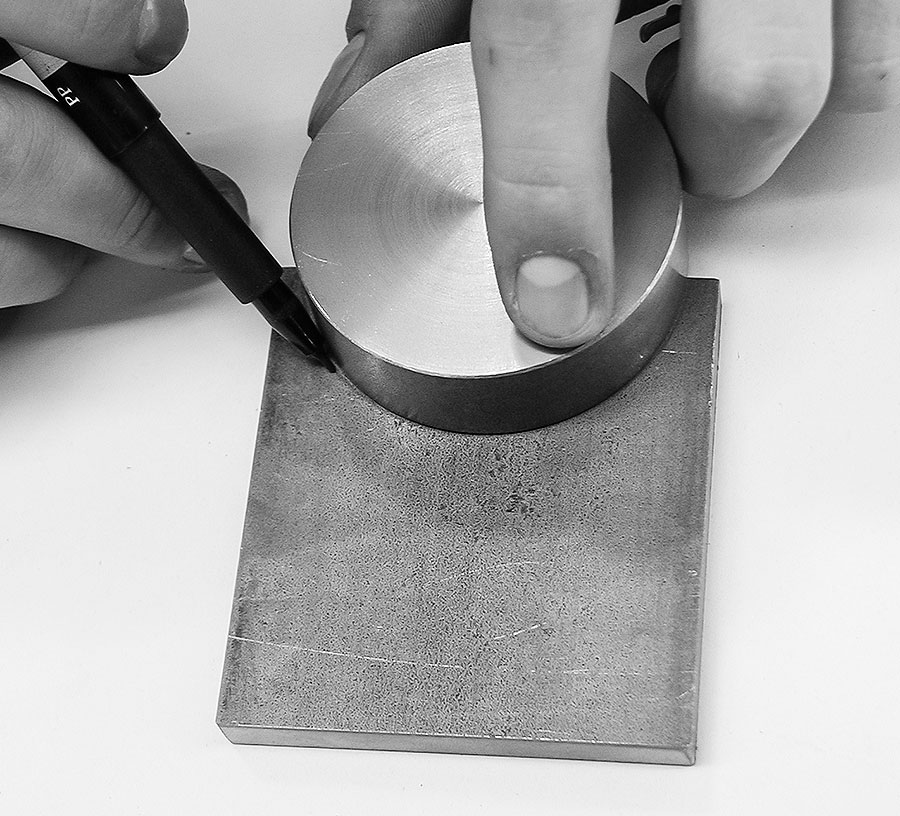

Bevor man sich wie ein liebestoller Orang-Utan über seinen Flachstahl hermacht, muss man sich klarmachen, was man da eigentlich aus dem Eisenklumpen herausarbeiten will. Hier haben wir als glückliche Fügung eine Schablone in Form einer Stahlscheibe mit einem Durchmesser von 9 Zentimetern.

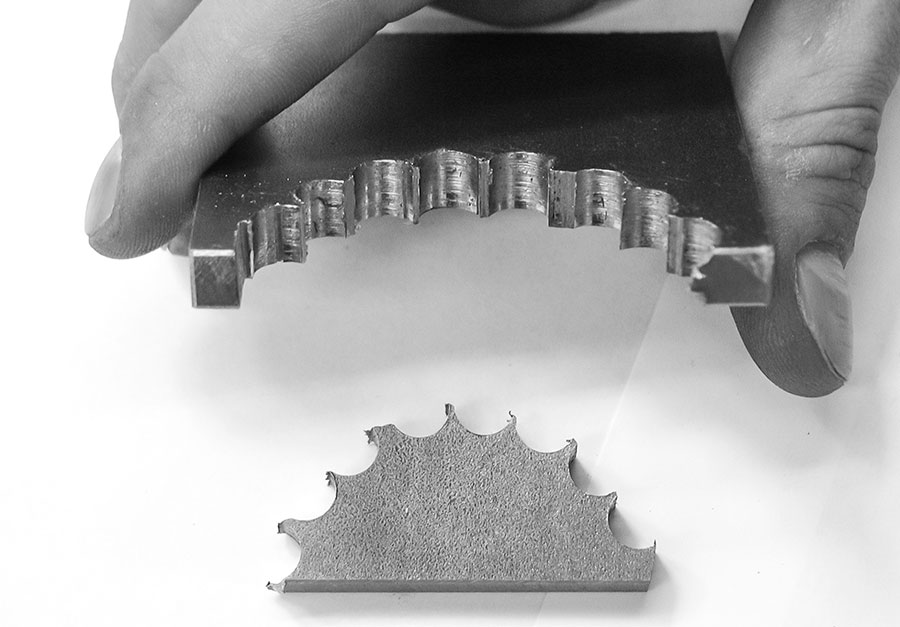

Das ist die Form, die der Innenradius nachher haben soll. Die Schablone als Maß aller Dinge soll saugend-schmatzend in diesen Innenradius passen. Als allererstes überträgt man die Kontur mit einem Bleistift oder einer Reißnadel auf den Flachstahl.

Man kann, wenn man richtig sauber angerissen hat, mit Übung auf 1/10mm genau Feilen. Hier wollen wir nur zeigen, wie das überhaupt geht. Die Lage des Radius auf dem Werkstück (zu den anderen Kanten) ist in diesem Fall nebensächlich. Jetzt könnte man anfangen, wie besengt auf dem Radius herumzuorgeln und hätte nach vielleicht einer Stunde fast die Hälfte des Werkstücks, in Feilstaub aufgelöst, auf der Werkbank liegen.

Diese Stunde kann man sinnvoller nutzen. Für alles, was nicht notwendigerweise von Hand erledigt werden muss, setzt der gerissene Schlosser und Schrauber Maschinen ein. In diesem Fall verwendet man die helfende Kraft einer Bohrmaschine, um einen Großteil der Arbeit zu sparen.

Körnen

Ob man sich der Hilfe einer Säulenbohrmaschine oder einer schnöden Handbohrmaschine bedient, ist einerlei. Der Durchmesser des Bohrers sollte allerdings um die 8mm liegen. Nimmt man eine Handbohrmaschine, sollte diese Bohrleier eine Leistung jenseits der 500 Watt haben.

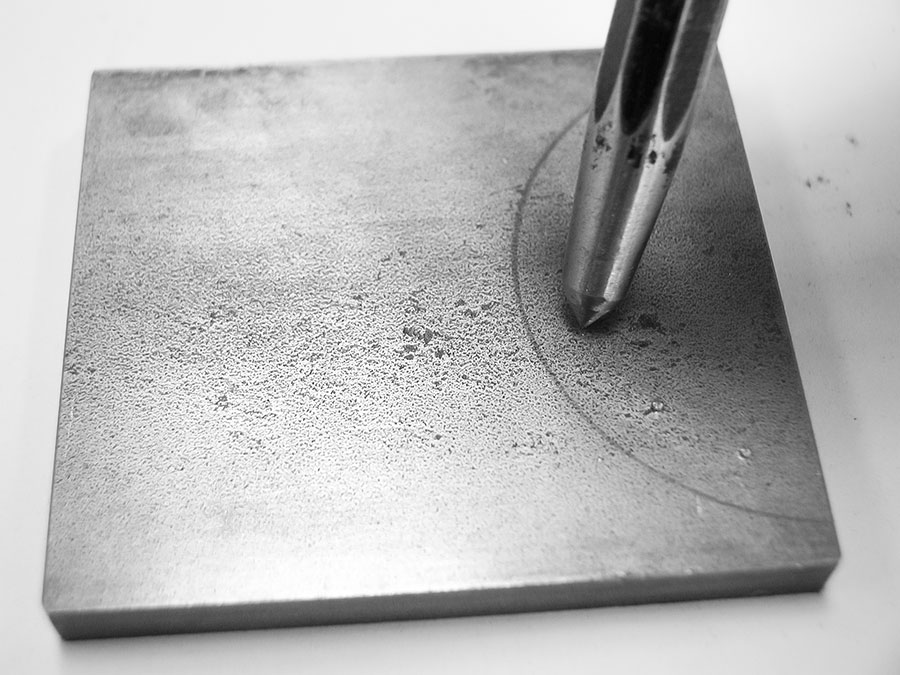

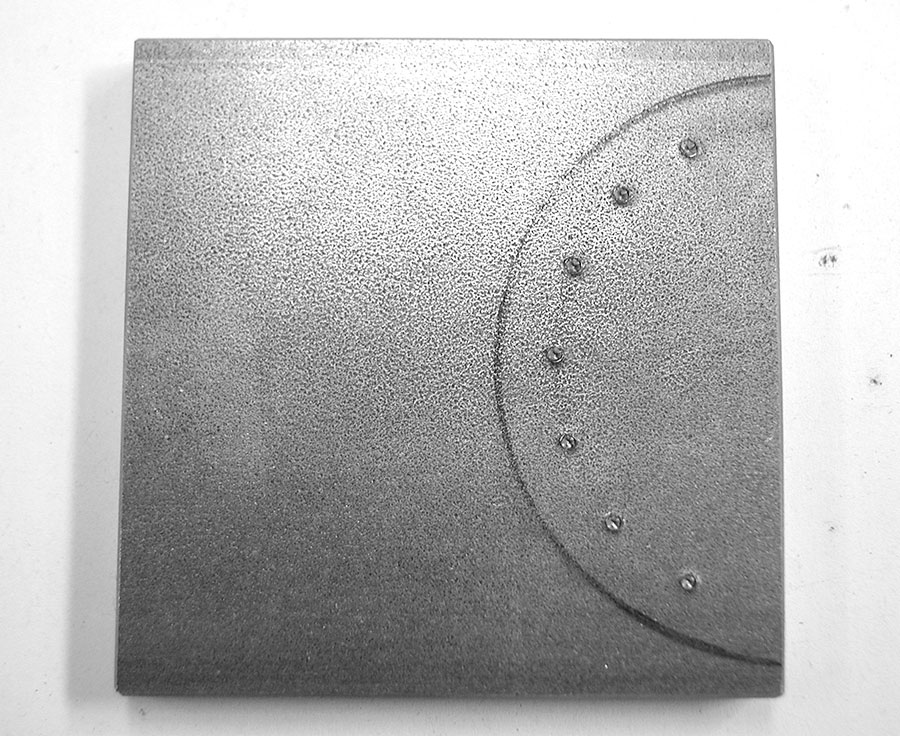

Hat man sich den passenden, scharfen Spiralbohrer besorgt, zeichnet man sich die Zentren der Bohrungen an. Man wählt die Abstände der Bohrungen so, dass die Stege zwischen ihnen so klein wie möglich sind. Das erleichtert das Zertrennen nachher ungemein. Der entstehende Halbkreis aus Bohrungen soll mindestens zwei Millimeter von dem zu feilenden Radius entfernt sein, damit man selbst wenn die Bohrung aus dem Kurs läuft, noch genügend Fleisch hat, um den Radius mackenfrei zu feilen. Hat man einen Spiralbohrer 8mm, so dürfen die Punkte also nicht näher als 6mm (halber Durchmesser: 4mm + Sicherheit 2mm) an der Linie liegen.

Nach dem Anzeichnen wird gekörnt. Ein Körner ist aus Werkzeugstahl und hat eine gehärtete Spitze. Haut man den mit einem scharfen Schlag in einen Metalloberfläche, entsteht ein mikroskopischer Krater. Dieser Krater dient zum einen dazu, die Bohrung unverrückbar zu markieren, zum anderen führt er die Spitze des Spiralbohrers.

Extratipp: Ist man im Besitz eines scharfen Zentrierbohrers, so kann man mit diesem Gerät fast „stegfrei“ bohren, also die Bohrungsabstände so dicht zusammenlegen, dass das „Gebiss“ anschließend fast von selbst herausfällt.

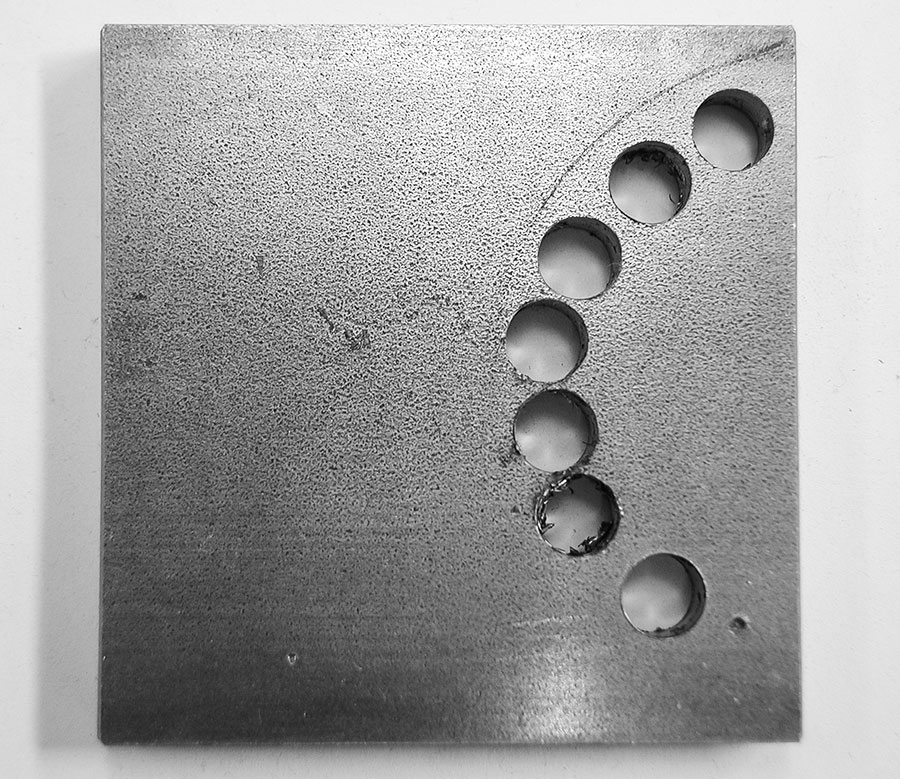

Bohren und Trennen

Stimmen die Körnerpunkte, spannt man den Flachstahl in den Schraubstock der Bohrmaschine. Arbeitet man mit einer Handbohrmaschine, spannt man den Stahl hochkant in den Schraubstock, so dass man sich mit dem Körpergewicht dagegenlehnen kann. Jetzt bohrt man die Löcher in den Stahl. Brumm.

Sind die Stege zwischen den Bohrungen tödlich dünn, kann man das Stück in einen Schraubstock spannen und das überflüssige Stück mit einem gezielten Hammerschlag heraushauen. Das ist hier ein wenig problematisch, weil die Enden der Radien ziemlich filigran sind und verbiegen könnten. Zum Durchtrennen der Stege benutzt man deswegen einen Flachmeißel. Gegenüber einem Kreuzmeißel läuft der zur Schneide hin schlanker aus. Mit diesem schlankeren Winkel kommt man tiefer in die Bohrungen hinein als mit dem stumpferen Kreuzmeißel.

Ganz fein zum Durchtrennen von Stegen sind Trennstemmer. Die Dinger sehen aus wie eine ganz schlanker Flachmeißel, haben aber unten keine Schneide, sondern nur eine stumpfe Fläche. Außerdem sind sie unten nicht keilig ausgeschmiedet, sondern richtig gerade. Das verhindert, dass sich der Trennstemmer im Werkstück verkeilt und zuviel Kraft verloren geht.

Mit dem Flachmeißel geht ́s jedoch auch. Damit man beim Meißeln nicht allzu viel Schaden anrichtet, sollte man das nicht unbedingt auf einem Plastikgartentisch machen. Stabile Werkbank ist Minimum. Im Zweifelsfall die Arbeit auf einen Betonboden verlegen. Als direkte Unterlage bietet sich eine massive Stahlplatte an. So ein Teilchen sollte wenigstens 10 Kilo wiegen. Diese Masse sorgt dafür, dass die Tischplatte nicht wie verrückt nachfedert und die kinetische Energie des Schlages auch in Verformung des Werkstücks umgesetzt wird.

Feilen

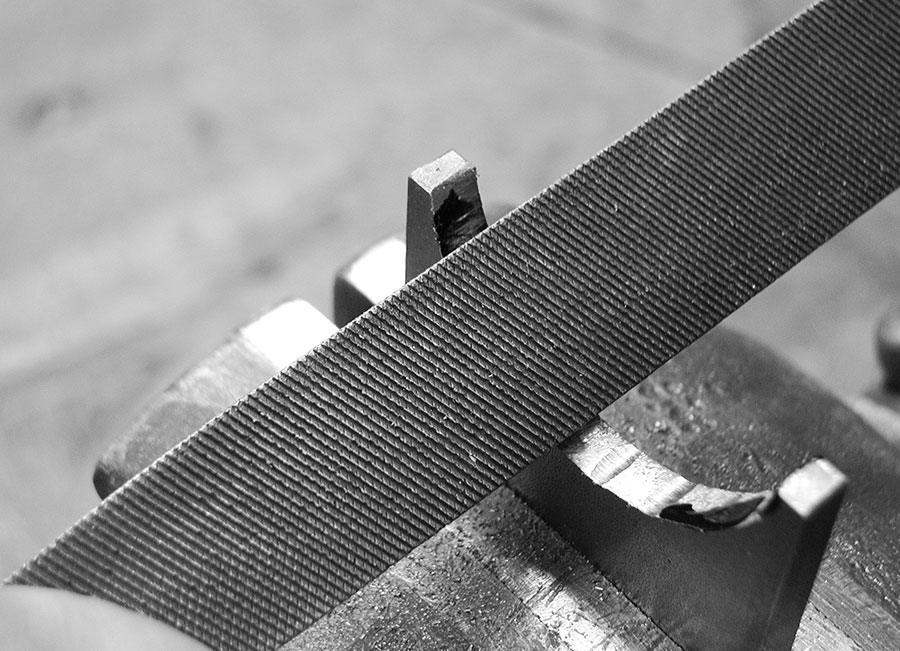

Hat man dann die Stege durchtrennt, klemmt man das Werkstück wieder in den Schraubstock und beginnt zu feilen. Feile der Wahl ist dabei eine Halbrundfeile, Hieb 1. Genaue Arbeit beim Anzeichnen und Körnen der Bohrungen zahlt sich nun aus: je weniger an Rand noch steht, muss auch weggefeilt werden. Jetzt geht es im Prinzip darum, eine ebene Fläche zu feilen, die zu einer Seite gekrümmt ist. Die Bewegung beim Feilen ist dieselbe wie beim Feilen einer Fläche. Man achtet darauf, die Feile nicht zu verkanten und nicht über die Ecken der Fläche zu kippen.

Als zusätzliche Bewegung kommt jetzt das Erzeugen des Radius ins Spiel. Um diese gekrümmte Fläche zu erzeugen, muss man die Feile seitlich versetzen. Man feilt also wie beim U-Stahl sinnig geradeaus. In diese Geradeaus-Bewegung mischt man jetzt noch einen seitlichen Versatz, so dass die Feile z.B. den Radius hochwandert, während man geradeaus feilt.

Diese Bewegung verteilt man über den ganzen Radius. Der seitliche Versatz soll dabei nicht sonderlich groß sein, vielleicht zwei oder drei Zentimeter auf eine ganze Vorwärtsbewegung – schließlich schneidet die Feile nur in dieser Vorwärtsbewegung. Kurz vor dem angezeichneten Radius angelangt, steigt man auf eine Schlichtfeile um und feilt bis knappigst vor den Anriss.

Tuschieren

Jetzt kommt die Metallscheibe vom Anfang wieder ins Spiel. Ihr soll der Radius schließlich angepasst werden. Kann man die Scheibe jetzt schon in den Radius stecken? Pech gehabt. Die Form ist schon unter dem vorgesehenen Maß. Passt die Scheibe noch nicht, arbeitet man sich jetzt von den Enden des Radius her zum Grund der Form hin vor, bis die Schablone saugend hineinpasst. Je höher die Ansprüche, desto länger braucht man dafür.

Als Hilfsmittel kann man Tuschierpaste verwenden. Tuschierpaste besteht aus hochkonzentrierten, mordsmäßig färbenden Farbpigmenten. Das Zeug wird in Tuben geliefert und widersteht vielen gängigen Handwaschpasten und hängt zu Feierabend überall. Alternativ eignet sich auch eine Schicht guter, alter Edding. Der trocknet schnell, bildet jedoch keinen so dichten Film.

Übertrieben dargestellt bilden die Oberflächen von Form und Schablone eine Hügellandschaft. Nur an wenigen Stellen berühren sich beide, der Rest ist Tal oder Canyon. Gibt man jetzt Tuschierpaste in den Spalt zwischen Werkstück und Scheibe, bleibt das Ekelzeug nur in den Tälern hängen. Die Punkte, an denen sich beide berühren, bleiben blank, weil die Paste in die Täler gedrängt wird. Diese Erhabenen Stellen sind diejenigen, die stören, weil zu hoch.

Hat man sich die Stellen eingeprägt, wischt man das Teufelszeug wieder weg und feilt den Berg herunter. Anschließende beginnt das Tuschierspielchen von neuem. Hier auf den Bildern wird mit der Paste fürchterlich herumgeaast. Zu viel Paste sorgt dafür, das der ganze Spalt zugekleistert wird und macht die Tuschiererei unbrauchbar. Man muss das Zeug sparsam anwenden. Je näher man dem Endergebnis kommt, desto sparsamer.

Passt die Scheibe schließlich wie angegossen, nimmt man eine etwas kleinere Halbrund-Schlichtfeile zur Hand und entgratet den Radius vorsichtig. Fertig ist das Meisterstück!