Warum entgraten?

Nachdem im letzten Artikel die Feilen an und für sich besprochen wurden, sollen die Dinger jetzt auch zum Einsatz kommen. Mit einer Feile kann man nahezu jede Form aus einem Batzen Metall herausarbeiten. Wir hatten das schon: Aufsitzrasenmäher – Kalaschnikow, Wasserpumpengehäuse –Bill-Gates-Statuette, und so weiter. Das braucht allerdings eine nicht zu unterschätzende Menge Übung. In dieser Folge fangen wir klein an und zeigen, wie man scharfe Werkstücke entgratet und eine ebene Fläche feilt. Das ist schwerer, als man denkt.

Nahezu alles, was maschinell bearbeitet wurde, hat an der Seite, an der das Werkzeug im Einsatz war, eine scharfe Kante. Das ist naturgemäß so. Jeder Sägeschnitt oder Schnitt an einem Stück Metall hinterlässt eine mitunter rasierklingenscharfe Kante oder Ecke. Nur in den seltensten Fällen ist das gewünscht oder soll so bleiben. Manchmal, wenn das Teil vielleicht gleich eingeschweißt werden soll, ist es egal. Meistens jedoch hantiert man später damit herum und kann sich unschöne Schnittwunden einfangen. Um das zu vermeiden, entgratet man Werkstücke.

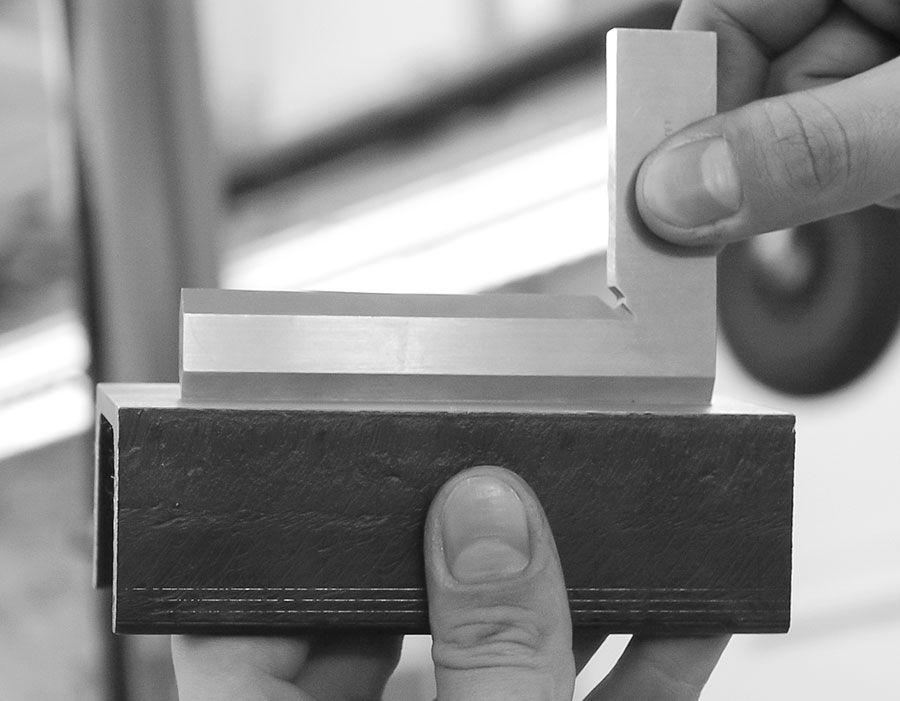

Ob es sich dabei um ein Bauteil aus Leichtmetall, Baustahl oder Edelstahl handelt, ist nebensächlich. Auf den Bildern ist ein frisch an der Maschinenbügelsäge gesägtes Stück Flachstahl zu sehen. Beim Fräsen, Sägen oder Drehen ist der Grat mitunter so scharf, dass sich damit Papier schneiden lässt. Oder der Hals eines Flugzeugpiloten.

Darum entgraten!

Um den Flachstahl also mit an Bord einer Transatlantikmaschine zu bekommen, muss er entschärft werden. Dazu spannt man ihn in einen Schraubstock und zückt eine Schlichtfeile. Ob man dabei eine Flachstumpffeile oder Dreikantfeile nimmt, ist wiederum wurscht. Hauptsache, man hat eine gerade Kante an der Feile.

Feilen produzieren nur dann Späne, wenn man NACH VORNE mit ihnen arbeitet. Beim Zurückziehen passiert nichts weiter. Bestenfalls wird die Feile schneller stumpf. Zum Entgraten streicht man mit leichtem Druck über die ganze Kante des Werkstücks und nutzt dabei nahezu die volle Länge der Feile aus. Die Feile soll dabei leicht schräg über die Kante gleiten; setzt man die Feile rechtwinklig zur Kante an, feilt man an dieser Stelle leicht eine Scharte.

Das ist alles. Zwischendurch prüft man, ob schon aller Grat verschwunden ist. Die Kante soll sich ein ganz wenig rund anfühlen, der Radius aber kaum zu sehen sein. Die Ecken des Werkstücks werden sinngemäß ähnlich bearbeitet: Man plattet die Spitzen im Winkel von 45° ab oder wiegt die Feile einige Male hin und her, so dass die Spitze verschwindet. Fühlt sich alles rund an, kann man den Flachstahl beruhigt ins Bordgepäck plumpsen lassen.

Das Entgraten von Blechen funktioniert im Prinzip ähnlich. Allerdings braucht man hier eine kleine Schlichtfeile. Im Gegensatz zu eine großen Feile hat die kleine Schlichtfeile eine noch feinere Teilung. Die braucht man, damit das Blech nicht quietscht. Hat man das Bauteil nicht zwischen den Knien, muss man es so in den Schraubstock spannen, dass es nicht federt oder gar verbiegt. In unserem Fall wird der Blechstreifen nur an der Stelle bearbeitet, die auch gerade eingespannt ist. Kurz neben dem Schraubstock federt das Blech und quietscht. Dieses Gequietsche hat die Intensität von Hendrix ́ „star sprangled banner“, aber meist nicht dessen Impetus.

Stahl, richtig gespannt

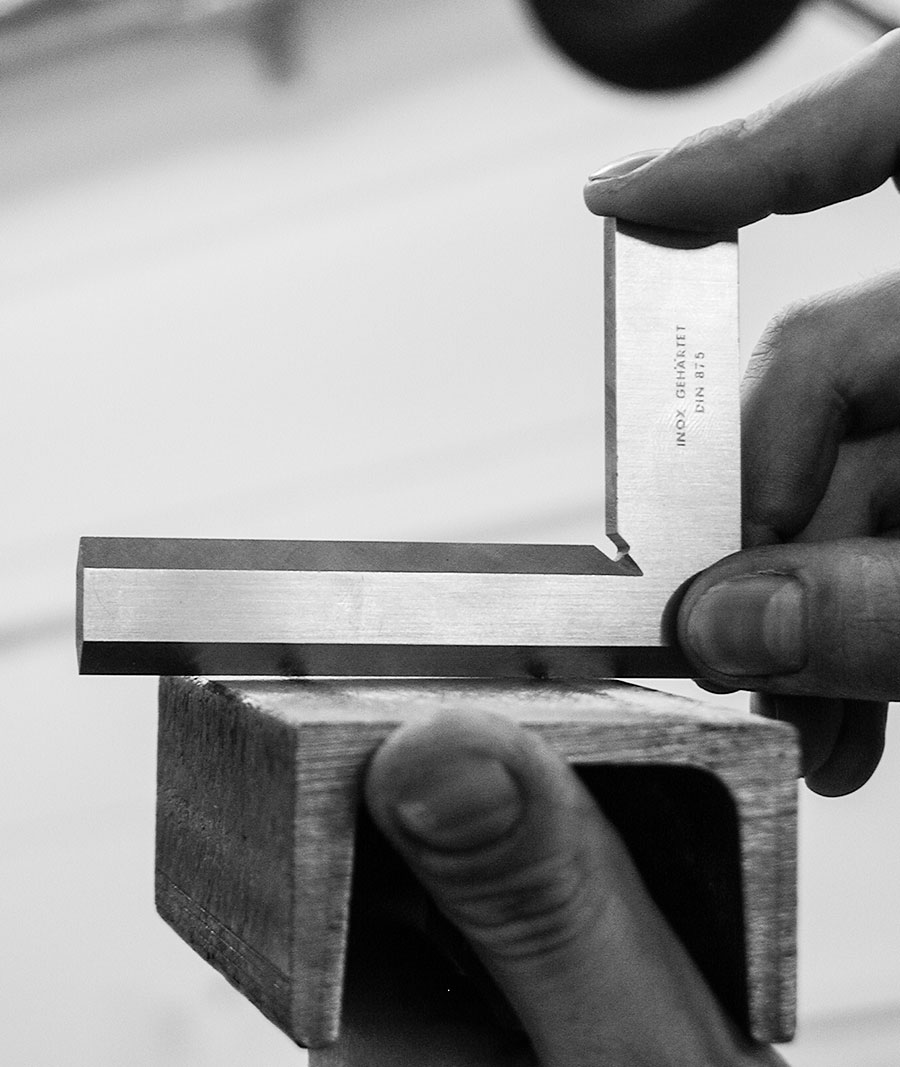

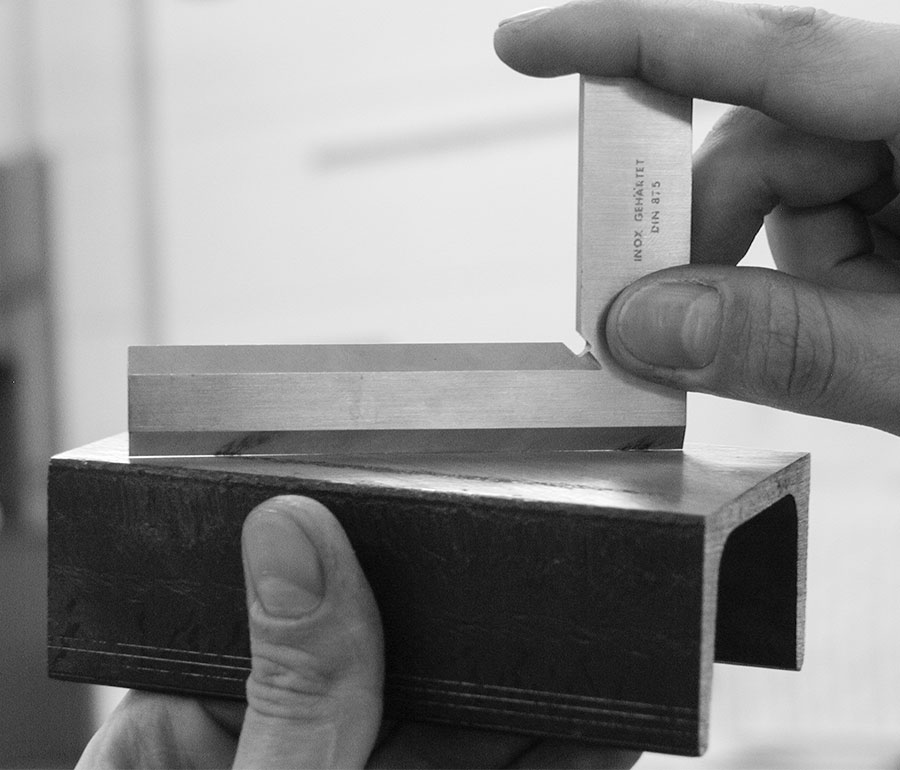

Was sich am allereinfachsten anhört, ist meist am allerschwersten. Warum sollte das beim Feilen von Flächen anders sein? Metall-Ausbildungen fangen deshalb häufig damit an. Erstes Werkstück ist dabei ein Würfel oder ein solider U-Stahl. Dieser warm gewalzte und verzunderte Brocken soll an seiner Grundseite eine ebene Fläche erhalten.

Dazu muss zuallererst der Zunder von der Oberfläche. Das Zeug entsteht beim Walzen oder Schmieden und ist sehr hart und deshalb nicht bearbeitbar. Mit der Feilenspitze, die man nachher eh nicht braucht, kann man den Zunder runterkratzen. Prima eignen sich dafür auch grimmige Zopfbürsten für den Winkelschleifer. Man kann diesen U-Stahl auf verschiedenste Arten in den Schraubstock spannen. Für das Planen der Grundfläche gibt es allerdings nur die hier gezeigte, eine. Der Stahl wird an den Stirnseiten gespannt.

An den Schenkelchen eingespannt, würde man dieselben zusammendrücken und der Stahl hätte einen runden Rücken. Die Fläche könnte man wunderbar planen, dürfte den U-Stahl bloß nie wieder ausspannen. Der verzöge sich ohne den Druck der Schraubstockbacken zu einer Rinne.

Haarwinkel

Wichtiges Hilfsmittel neben Schraubstock und Feile ist ein Winkel oder Lineal, um die Ebenheit zu prüfen. Geht es um Schmiedegenauigkeiten, tut ́s ein normaler Schlosserwinkel oder ein Stahllineal. Für genauere Arbeiten mit Toleranzen unterhalb eines Zehntel Millimeters braucht man indes ein Haarlineal oder einen Haarwinkel. Die Messflächen dieser Präzisionsinstrumente sind sehr genau geschliffen und ultra-grade.

Hält man einen Haarwinkel auf die Oberfläche und betrachtet den Lichtspalt, kann man genau sehen, wo sich eine Lunke versteckt oder die Fläche einen Buckel macht. Um die ganze Fläche zu beurteilen, muss man den Winkel oder das Lineal langsam hin- und herbewegen. Macht man das dann noch mal um 90° versetzt, hat man ein ziemlich genaues Bild von der Oberfläche des Werkstücks.

Späne machen

Bei der U-Stahl-Feilerei beginnt man mit der größten und gröbsten Schruppfeile, die man in der Werkstatt auftreiben kann. Bei der Auswahl der Feile neigt man nämlich dazu, lieber eine zu kleine Feile zu nehmen. Mitunter sind Feilen nicht ganz grade. Das wiederum kann man prüfen, indem man mit messerscharfem Blick daran entlangpeilt oder ein Lineal dranhält. Um eine ebene Fläche zu Feilen, nimmt man die ballige Seite. Mit dieser Seite arbeitet die Feile in der Mitte.Die andere Seite ist hohl und arbeitet NICHT in der Werkstückmitte – die erzeugte Fläche würde zu den Kanten hin abfallen.

Bei der Feilerei hat man fast immer mit dem Phänomen zu kämpfen, dass die Feile kippt. Eine absolut ebene Fläche verlangt aber, dass die Feile mit einer auch am Ende völlig geraden Bewegung geführt wird. Hat man eine nur wenige Zentimeter große Fläche und fiedelt munter darauf herum, kommt mit dem Anlegen des Winkels die Ernüchterung: die Oberfläche ist krumm wie ein Uhrglas. Je größer oder vielmehr länger die Fläche, auf der die Feile aufliegt, desto ruhiger und gerader kann man sie führen.

Hat man den U-Stahl im Schraubstock eingespannt, kann man sich mit der Feile daranmachen. Man stellt sich dabei nicht stocksteif vor die Werkbank, sondern macht einen leichten Ausfallschritt zur Werkbank hin. Da die Feile nur in der Vorwärtsbewegung schneidet, sollte man auch nur dann Druck ausüben. Man legt sich mit dem Oberkörper ein wenig in die Bewegung und schiebt die Feile mit den Armen vor sich her. Das hört sich blöd an und ist noch bescheuerter zu beschreiben. Muss man einfach machen.

Kreuz und quer

Wenn man die Feile immer wieder in einem anderen Winkel auf dem Werkstück ansetzt, entstehen Feilmuster. An diesen Mustern kann man erkennen, wo man gerade gefeilt hat und wo die Feile nicht im Eingriff war.

Fürs Foto ist das hier mit einem Bleistift deutlich gemacht worden. Um eine gerade Oberfläche hinzukriegen, ist es ganz hilfreich, mal zu kucken, wo man gerade arbeitet.

Der letzte Schliff

Wenn man nur an einer bestimmten Ecke des Werkstücks feilen will, kann man die Feile auflegen, und mit dem Handballen oder mit dem Daumen nur an dieser Stelle Druck ausüben. Und natürlich die Feile dabei bewegen. Man trägt dann, gerade Feile vorausgesetzt, nur an dieser Stelle Material ab.

Ist die Oberfläche brauchbar eben, steigt man auf eine Schlichtfeile um. Kleinere Puckel kann man mit einer kleineren Feile glattbügeln. Zwischendurch steht allerdings immer wieder die Kontrolle mit einem Haarwinkel oder Haarlineal.

Die Werkstückoberfläche muss richtig schön sauber sein, damit die Feile bissig eingreift. Wenn man mit den Griffeln die Feilspäne vom Werkstück runterwedelt, reicht das bisschen Hautfett und Schweiß schon aus, damit die Feile abrutscht. Das fühlt sich dann an, als ob man statt der Feile ein Stück Flachstahl in der Hand hat. Beachtet man das nicht und setzt mit dem richtigen „Heidewitzka!“ an, haut man sich am Schraubstock die Zähne ein.

Bis man die Fläche so wunderbar hinhat, wie auf den Bildern zu sehen, können einige Stunden ins Land gehen. Danach hat man nicht nur Lust auf ein oder mehr Bier, sondern auch ein Gefühl für das Material gekriegt und kann erahnen, was für ein Segen die Entwicklung des Winkelschleifers war.