Von Hand

Dieser Artikel beschreibt das Bohrerschleifen VON HAND, d.h. ohne Vorrichtungen oder spezielle Maschinen. Natürlich gibt es die, und in aller Regel sind die Profi-Varianten einer solchen Bohrerschleif-Apparatur die einzige Möglichkeit, restlos verschliffene Exemplare wieder auf den Pfad der Tugend zu bringen.

Wer also keine Lust auf stundenlange Handarbeit am Doppelschleifstein hat, kippe die zwei Pfund stumpfen Bohrer in einen Karton und besuche am Samstag seinen Kollegen in der Werkzeugausgabe des mittelständischen Maschinenbauers: Hier steht meist so ein Wunderding, das die Bohrer -schrapp, schrapp, schrapp- perfekt schleift. Fast immer bohren solche Exemplare anschließend auf ein echtes Zehntel genau.

Ohne so eine Maschine geht ́s auch; hier braucht man lediglich den Bohrer als solchen und eine gerade abgerichtete Schleifscheibe. Idealerweise gleich zwei davon: Eine für die grobe Schrupperei, die feine für den Feinschliff zum Schluss. Auch solcherart von Hand geschliffene Bohrer sollten ordentlich und maßhaltig bohren, allerdings braucht es dazu ziemlich viel Übung.

Bohrt das Gerät auch nach teuflisch-akribischer Feinstarbeit immer noch zu groß, lohnt ein Blick auf die Bohrspindel oder das Bohrfutter der Maschine – idealerweise mit Magnetstativ und Messuhr. Hat nämlich die Spindel einen Schlag, bringen auch ultragenaue Superbohrer nix und produzieren zu große Löcher.

Drei Schneiden

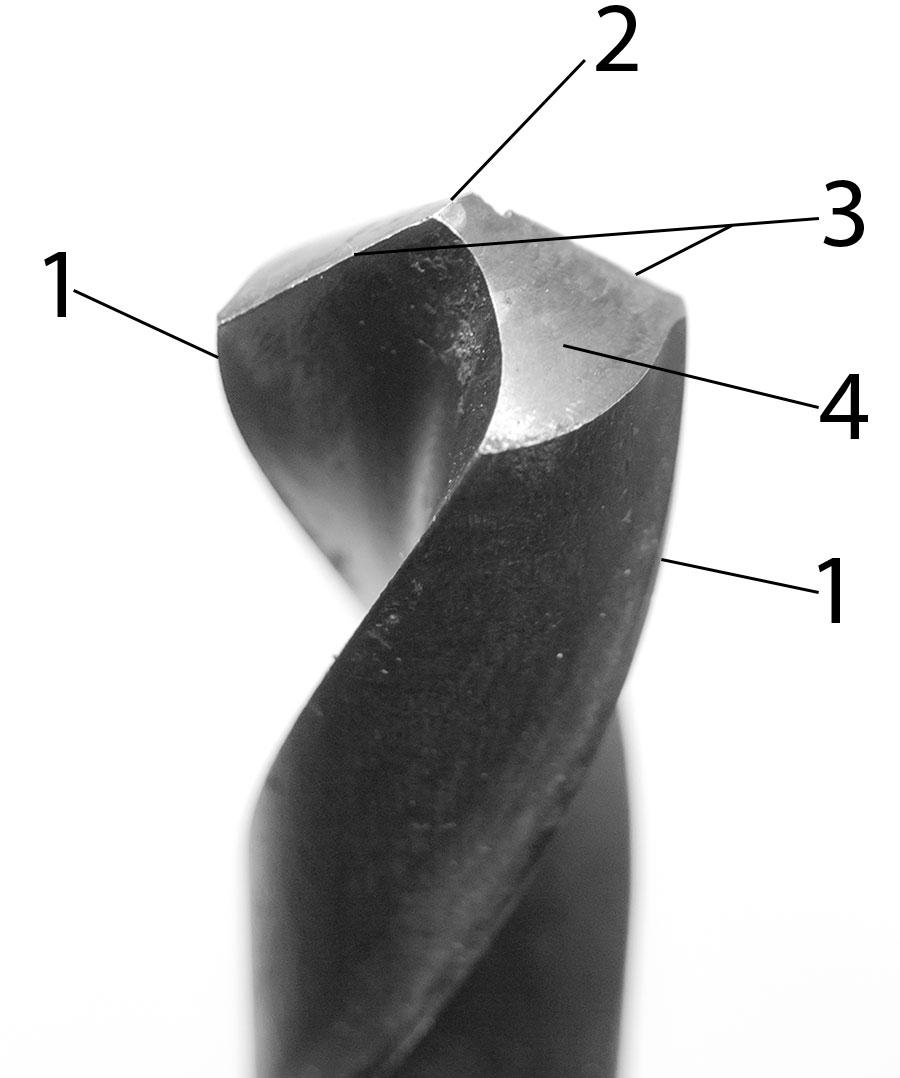

Jeder Spiralbohrer hat nicht nur eine Schneide, sondern drei Stück (oder fünf, wenn man doppelt zählt). Eine haben wir eben schon kennen gelernt: die Nebenschneide, die den Bohrer in der Bohrung führt. Die ist nicht völlig unwichtig, aber auch nicht kriegsentscheidend. Viel wichtiger ist, was sich vorne an der Spitze tut: kuckt man einem Bohrer genau auf den Kopp, finden sich an seiner Spitze eine Querschneide und zwei Hauptschneiden.

Das ist bei jedem Bohrer so und schlicht durch seine Form festgelegt, die beim Rollwalzen entsteht. Die beiden Hauptschneiden sind die Schneiden, die den Löwenanteil der Zerspanleistung bringen. Die obendrauf sitzende Querschneide ergibt sich, weil der Bohrer eine „Seele“ hat. Im Gegensatz zur Hauptschneide zerspant die Querschneide jedoch nicht, sondern schabt, stört eigentlich und kostet Kraft.

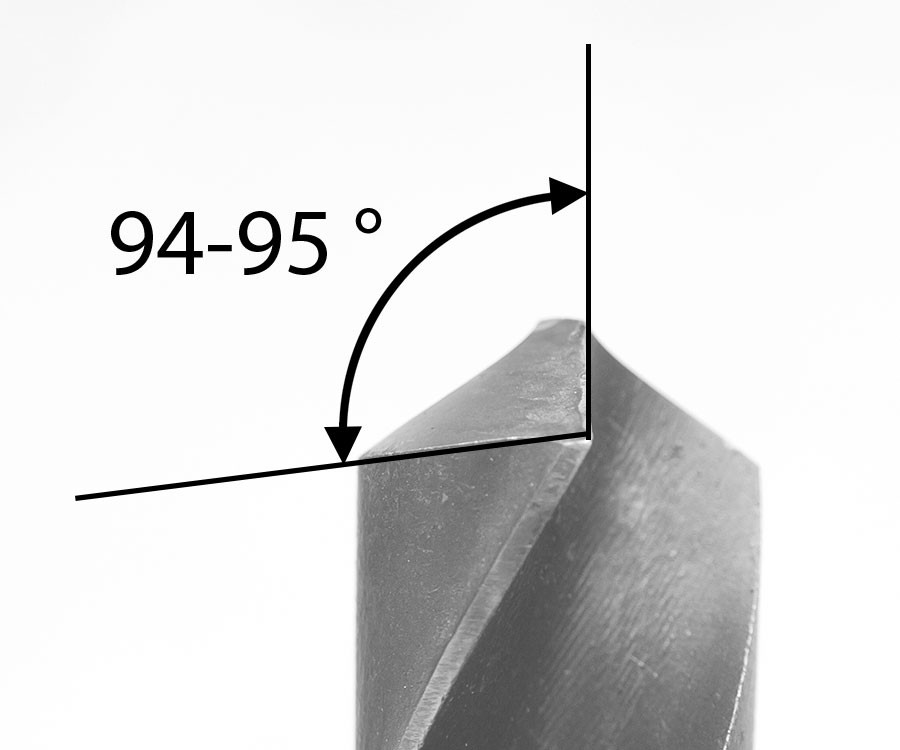

Das ist genauso wie bei Fred Feuersteins Faustkeil oder dem schnöden Handmeißel: Das Ding hat einen spitzigen Winkel, mit dem es ins Material reinpiekt. Kann man sich wirklich bildlich vorstellen: schlanker Kegel, versenkt sich wunderbar ins Material. Alles jedoch, was einen Winkel von mehr als 90° hat, piekt nicht mehr ins Material rein, sondern schabt darauf herum, egal wie scharf die Schneide geschliffen ist.

Das ist beim Meißeln so und beim Drehen und Fräsen nicht anders. Bei unserer Querschneide beträgt der Winkel naturgemäß (fast) immer mehr als 90°. Damit schneidet diese Schneide nicht, sondern quetscht und schabt. Je größer und länger diese Querschneide also ist, desto mehr Arbeit ist nötig, das Gerät ins Werkstück zu drücken.

Querschneide

Weil der Bohrer aber eine Seele braucht, ist diese Querschneide immer da und schluckt ärgerlicherweise eine Menge Vorschubkraft, die dem eigentlichen Bohrvorgang flöten geht. Als Abhilfe kann man die Querschneide mit einem trickigen Kniff nahezu völlig wegschleifen (kommt noch) oder einfach vorbohren, bevor man mit einem dicken Prügel ein 20er Loch bohrt. Die Querschneide fällt dann in das vorgebohrte Loch und nimmt keine wertvolle Leistung mehr weg. Alle Vorschubkraft kann direkt in die Hauptschneiden fließen.

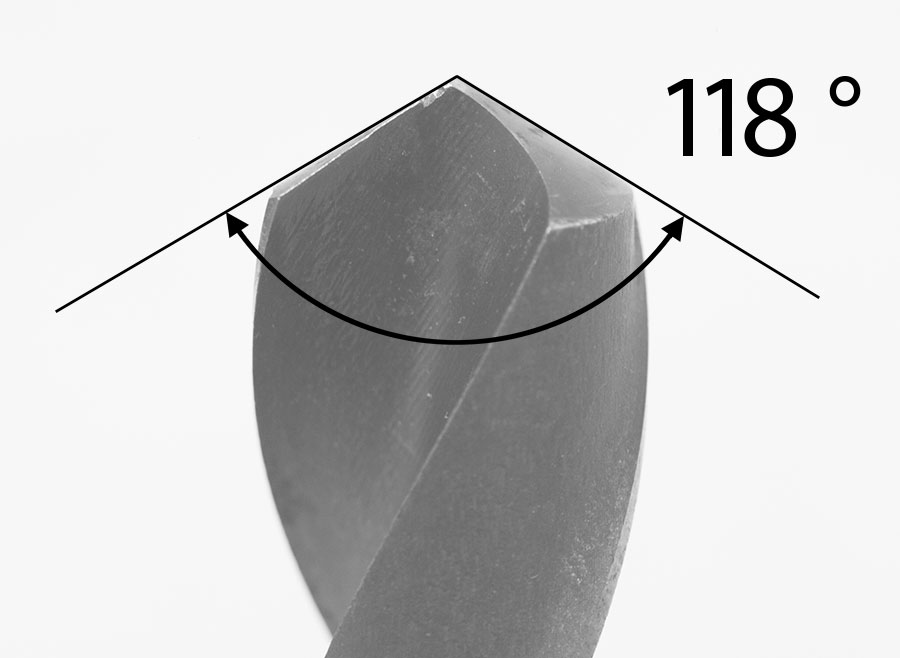

Damit das Loch rund und vor allem maßhaltig wird, müssen diese Schneiden jedoch immer und immer symmetrisch geschliffen sein. An den Hauptschneiden finden sich zwei wichtige Winkel. Der erste ist der eigentliche Spitzenwinkel, den der Bohrer oben hat.

Üblicherweise sind das zwischen 118 und 120°. Bohrer der Typen „W“ für weich sehen ein wenig anders aus und haben eine spitzere Spitze, bei Bohrern für harte Werkstoffe ist der Winkel stumpfer. Der Spitzenwinkel ist nicht unwichtig – entscheidend ist die Symmetrie. Von der Seite auf den Bohrer schielen: Sind die Winkel gleich groß? Prima!

Freifläche hinter der Schneide

Viel wichtiger als ein exakter Spitzenwinkel ist aber die Freifläche hinter dem Hauptschneidenwinkel, damit die Hauptschneide auch schneidet und nicht ebenfalls nur auf dem Werkstück herumschabt und nichts abträgt. Alternativ kann man hier auch von Freiwinkel reden – auf dem Bild schön zu sehen.

Betrachtet man einen Bohrer von der Seite, so ist deutlich zu sehen, wie die Freifläche nach hinten abfällt.Das ist existenziell wichtig: Die Schneidenkante muss der höchste Punkt sein.

Am Schleifbock

Bohrer schleifen ist nicht weiter schwer, aber auch lange nicht in einer Viertelstunde zu lernen. Zu Vadders Zeiten gab es den ehrbaren Beruf des Werkzeugschleifers – diese Leute waren geachtete Spezialisten, die Winkel und Freiflächen genau dahin zauberten, wo sie hingehören. Und logischerweise ist so ein Beruf nicht an einem Nachmittag zu lernen.

Bevor man also mit einem teuren Spiralbohrer (oder anderem Werkzeug) an den Schleifbock geht, muss man sich klarmachen, was man da genau tut – andernfalls geht die Schleiferei mit hoher Wahrscheinlichkeit schief. Will man also Spiralbohrer anschleifen, so übt sich das am besten mit einem vergurkten Stück, bei dem es nicht mehr drauf ankommt.

Wie schon besprochen, kommt es auf die hübsch glänzende und leicht nach hinten abfallende Fläche an der Bohrerspitze an. Sie bestimmt die Länge und Symmetrie der Hauptschneiden sowie den Spanwinkel. Wie in unserem mit Gaststar Klaus „Molotow“ Kinski erstellten Video zu sehen, ist die Bewegung gar nicht so schwer: Die Hauptschneide einer Seite mit der rechten Hand waagerecht an die laufende Scheibe halten, während die linke Patschhand den Bohrerschaft nach unten / zur Seite wegdreht. Diese Aktion ist schwer zu erklären: Video ansehen und üben, üben, üben. Zwischendurch kontrollieren, ob

- der Spitzenwinkel stimmt,

- die Spitze symmetrisch ist,

- die Freiflächen hinter den Hauptschneiden auch wirklich frei sind.

Sieht das halbwegs gut aus, so müsste dieser Bohrer auch brauchbar bohren – genau lässt sich das allerdings nur bei einer Probebohrung feststellen.

Vorbohren

Weil die Querschneide als übler Kraftschlucker beim Bohren nervt, kann man vorbohren. Das tut man typischerweise mit einem Bohrer, der vielleicht 1/3 des Bohrerdurchmessers hat. Hier lohnt sich wieder der Blick auf die ungeliebte Querschneide – sie soll im vorgebohrten Loch verschwinden. Wird das vorgebohrte Loch zu groß, schneiden die beiden Hauptschneiden nur teilweise: Hier muss man die Schnittgeschwindigkeit (kommt noch), resp. Drehzahl verringern.

Bohrer ausspitzen

Kommt Vorbohren nicht in Frage, kann man den geliebten Bohrer auch „ausspitzen“. Das wird üblicherweise erst bei Exemplaren jenseits der 12mm gemacht, einfach weil erst hier die Querschneiden so groß sind, dass das Sinn ergibt.

Zum Ausspitzen ist vor allem eine sauber abgezogene Schleifscheibe mit scharfer Ecke nötig. Mit dieser Ecke schleift man nun ein bisschen Seele des Bohrers weg und verkleinert damit die Querschneide. Das ergibt ein wenig mehr Hauptschneide und reduziert die für den Vorschub nötige Kraft ganz erheblich. Probiert man einen Bohrer vor und nach dem Ausspitzen, ist der Unterschied deutlich spürbar.

Schleifen und kühlen

Wo Material funkensprühend auf den Boden fliegt, wird‘s heiß. Und wo Stahl heiß wird, verändert er ab einer gewissen Temperatur sein „Gefüge“. Bei aller Schleiferei darf die geliebte Bohrerspitze deswegen nie und nimmer zu heiß werden, weil sich die wunderbare Härte des Materials ansonsten in Luft auflöst:Das Gefüge besitzt dann nur noch die Härte von indischem Weichaluminium.

Ist die Spitze im Laufe der Schleiforgie also herrlich bunt angelaufen, ohne dass es sich um einen der bereits genannten Wunderbohrer handelt, so hat man die Arbeit versaut – binnen Sekunden und Wärmeeinwirkung sei dank. Diese ungewollt warmbehandelten Stellen müssen vorsichtig und mit viel Kühlen weggeschliffen werden, bevor man wieder eine neue Geometrie aufbaut und frisches, scharfes Material an der Schneide steht.

Als Vorbild eignen sich große und vor allem noch nicht verschliffene Exemplare ideal: An so einem Muster kann man dann immer nachkucken, wie die Dinger eigentlich aussehen sollen.

Wie man die frisch erstandene Boden-Luft-Raketenbatterie russischer Bauart mit großen Bohrungen so leicht macht, dass sie von einem Mondeo-Kombi auf Feldwegen im Sauerland bewegt werden kann, zeigt die nächste Folge unserer nimmer-endenwollenden Artikelreihe. Komsomolzen, bitte dranbleiben!