Bohren mit Elektrokraft

Jede Werkstatt hat eine Bohrmaschine. Selbst die afghanische Hinterhofschmiede, in der Teile erbeuteter Militärjeeps zu Kochtöpfen, Schnurrbarthaltern und Kalaschnikow-Magazinen umgearbeitet werden, hat eine Bohrmaschine. Dieses simple Instrument dient primär dazu, ein Bohrwerkzeug in Drehung zu versetzen und Druck aufs Werkstück auszuüben. Die allereinfachste Maschine dazu ist die Brustleier von Opa.

Verfügt die Hinterhofwerkstatt wenigstens ein paar Stunden am Tag über Strom aus dem maroden dörflichen Dieselgenerator, so lohnt die Anschaffung einer elektrischen Handbohrmaschine – das Ding dreht den Bohrer mit Elektrokraft und so viel wuppdich, dass es eine Freude ist, das Stativ des Granatwerfers mit ein paar Bohrungen leichter zu machen.

Hat man sich auf die Umarbeitung größerer Stücke spezialisiert, so müssen auch größere Bohrungen her – die erledigt man schnell, sauber und diskret mit einer Säulenbohrmaschine. So ein Trumm gibt es krisensicher sogar mit Fußantrieb und macht tiefe Löcher mit großem Durchmesser.

Bohrmaschine mit Schlag

Für fast alles, was an Haus, Hof, Werkstatt und fahrbarem Untersatz zu bohren ist, kommt man mit einer Handbohrmaschine aus. So ein Teil hat jeder schon mal in den Flossen gehabt und damit ein IVAR-Regal an der Wand befestigt oder einen Opel-Schweller mit Bohrungen für Schweißpunkte versehen. Handbohrmaschinen gibt es elektrisch oder pneumatisch angetrieben. Die luftdruckgetriebenen Geräte findet man fast ausschließlich in Industriebetrieben, weswegen wir auf jene heulenden Nervensägen nicht weiter eingehen.

Das Feld der elektrisch betriebenen hingegen ist breit und bunt. Zuerst unterscheidet man die Geräte natürlich nach Leistung. Die kleinsten Geräte haben eine Leistungsaufnahme zwischen 250 und 400Watt und verfügen in aller Regel über ein Kunststoffgehäuse. Außerdem sind diese Bohrmaschinen allermeistens reine Bohrmaschinen und keine Schlagbohrmaschinen. Der Unterschied ist wichtig: mit diesen Dingern kann man nur BOHREN, was verflucht hinderlich sein kann, wenn man ein Werkstattregal an die Wand dübeln möchte.

Der Vorteil einer solchen Kleinmaschine mit dem Gewicht von zwei sahnegefüllten Windbeuteln ist jedoch ihre hohe Drehzahl bei geringem Gewicht, die den stolzen Besitzer befähigt, viele kleine Bohrungen schnell und effizient herzustellen. Für die besagten Schweißpunktbohrungen sind solche Geräte ideal, weil man sie über einen längeren Zeitraum auch mit einer Hand bedienen kann.

Bohrmaschine für jeden Zweck

Die nächstgrößere Klasse hat eine Leistung von 500 bis 700 Watt. Auch wenn diese Leistungsangaben meist nur das beschreiben, was ein solcher Apparat aus dem Lichtnetz saugt, so wiegt eine solche Maschine schon deutlich mehr als die Kleinmaschine. So ein Gerät muss meist mit zwei Händen geführt werden und hat in aller Regel ein Getriebe und die Schlagbohr-Option.

Die Schlagbohrerei ist wichtig, wenn man neben Holz, Stahl und dünnen Brettern auch Stein oder Beton zerlöchern möchte. Ein meist mechanisches Schlagwerk kloppt bei laufender Maschine dann zusätzlich auf den hartmetallbestückten Bohrer und treibt ihn in die Schlafzimmerwand des Nachbarhauses.

Nachteil eines Schlagwerkes ist das Gewicht und die Tatsache, dass ein mechanisches Schlagwerk nur ein müder Abklatsch eines pneumatischen Schlagwerkes ist. Die Schlagenergie eines wuchtigen Bohrhammers mit pneumatischem Schlagwerk, der eher hämmert als dreht und bohrt, ist um ein Vielfaches höher und lässt Bohrer in Beton wie ein heißes Messer in die Butter sinken.

Als Allzweckmaschine ist eine einfache Schlagbohrmaschine aber immer willkommen: man kann sowohl feine Sachen damit unternehmen, als auch sein Glück in Stahlbeton und Kalksandstein suchen. Damit über den gesamten Drehzahlbereich genug Drehmoment zur Verfügung steht, haben diese größeren Maschinen meist ein Getriebe mit zwei Gängen. Wie beim Auto lassen sich im kleinen Gang und Drehzahlbereich grobe und langsame Sachen machen, die viel Kraft erfordern und im hohen Gang auf vollen Touren kleine Löcher in Serie bohren.

Die Gänge wirft man mit einem kleinen Knebel rein, der vorne am Getriebe sitzt. Dieses Getriebegehäuse kann dabei aus Kunststoff oder Metall sein, letzteres ist beim Kauf vorzuziehen. Die Maschine ist deswegen zwar schwerer, aber langlebiger, weil ein Metallgehäuse bei ruppigem Betrieb mehr Wärme aufnehmen kann und stabiler ist.

Die Elektronik

In der guten alten Zeit war alles analog und die Drehzahlregelung von Bohrmaschinen digital: die Biester waren entweder an oder aus. Mit dem Getriebe ließ sich die Maschine nur von „schnell“ auf „langsam“ umschalten – dazwischen gab es nichts.

Im vorletzten Jahrzehnt schraubten die Hersteller Elektronik ans Gerät und taten der werktätigen Bevölkerung damit einen riesigen Gefallen: per Knopfdruck lässt sich jetzt an jeder modernen Bohrmaschine die Drehzahl stufenlos steuern. Dieser Komfort kann kaum hoch genug eingeschätzt werden, weil allein das Anlaufmoment einer großen Maschine die Zentrierung eines aufgesetzten Bohrers fast unmöglich macht.

Neben diesem gefühlvollen Anbohren macht so eine Drehzahlelektronik vor allem ein sauberes Aufbohren, Senken oder Reiben möglich, was mit einer Konstantdrehzahl-Maschine schlicht nicht geht. Nachteil dieser Elektronik ist (wie üblich), dass sie kaputtgehen oder rumzicken kann und im Reparaturfall fast soviel kostet wie eine neue Maschine.

Während der Schmied in Kunduz voll-analog im Akkord Pflugscharen zu Küchensieben zerbohrt und das in Staub und Schlamm tut, sind moderne Maschinen mit Elektronengehirn manchmal schon mit Nieselregen auf dem Garagenhof überfordert und tillen wie ein alter Williams-Flipper. Mit Glück lassen sich diese elektronisch geregelten Maschinen reaktivieren, indem man sie geduldig auf der Heizung trocknet und in weiche Tücher bettet.

Ob die Elektronik einer solchen Bohrmaschine nicht nur schlau, sondern auch clever ist, zeigt sich, wenn man das Gerät quält und mit niedriger Drehzahl belastet. Das produziert im Motor nämlich erkleckliche Mengen Wärme, die mittels eingebautem Kühlventilator nicht abgeführt werden können. Eine einfache Maschine, niedertourig im Kernholz gequält oder als Schrauber für daumendicke Holzschrauben missbraucht, haucht ihr Leben dann qualmend in den Händen des erstaunten Besitzers aus.

Die bessere Maschine und Elektronik riecht den Braten vorher und schaltet die Maschine ab. Bohrmaschinen, die mehr können als ein wissenschaftlicher Taschenrechner und je nach Material und Mondphase die Drehzahl ausrechnen, runden das Bild nach oben ab. Ob man so was braucht, ist fraglich.

Dicke Brummer und Bohrständer

Bei über 700 Watt beginnt die Heavy-Duty-Klasse. Diese Schwergewichtsmaschinen erkennt man vor

allem daran, dass ihr Drehmoment so hoch ist, dass man sich bei verkeiltem Bohrer den Arm ausrenkt. So ein Apparat hat gehörige Kraftreserven und ist geeignet, um Forstnerbohrer in Mooreiche zu drehen, Bitumenkleber umzurühren oder mit einem 20er Spiralbohrer T-Träger zu perforieren.

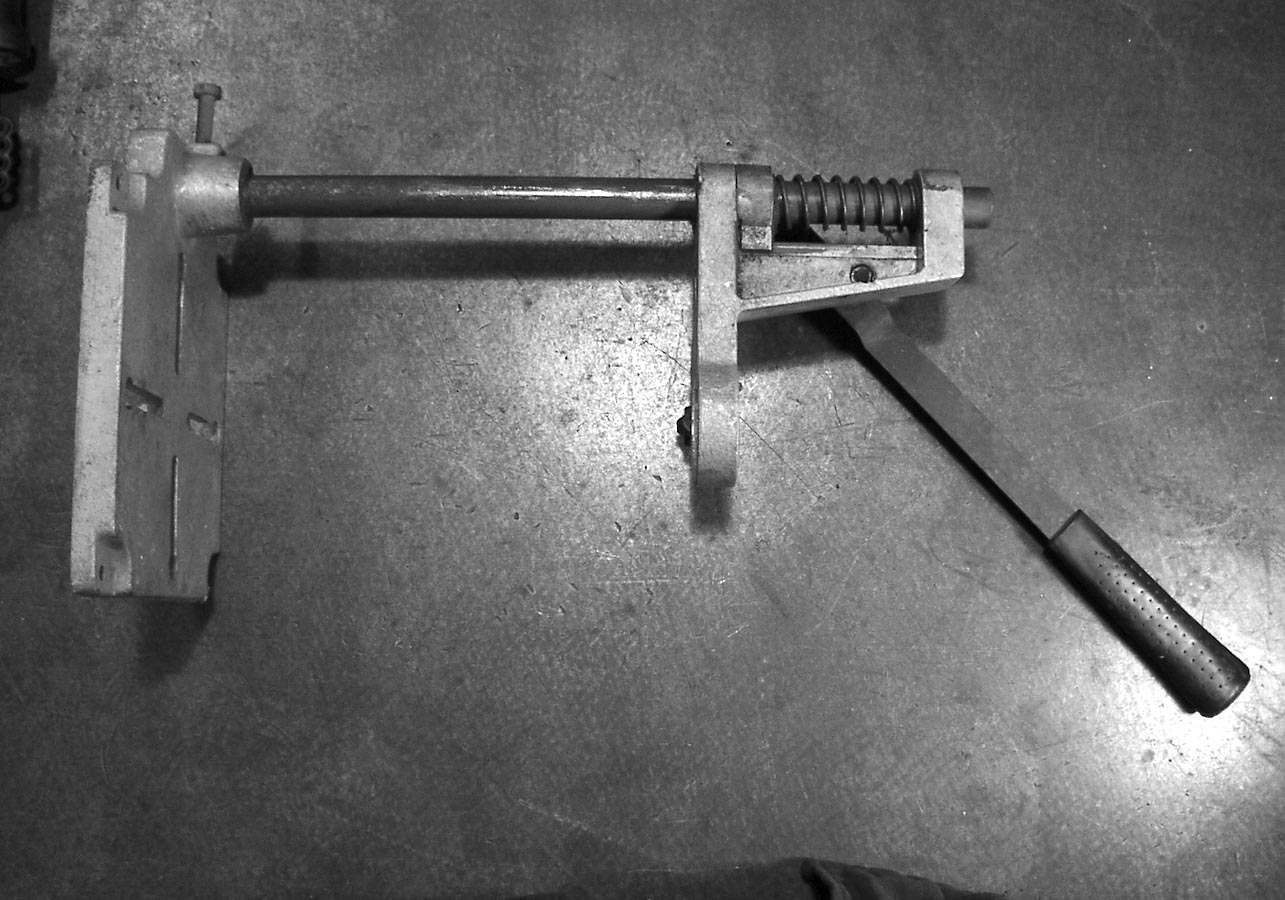

Solche Maschinen bringen neben ihrer Leistung allerdings auch ein ordentliches Gewicht auf die Waage und sind nur noch mit zwei Händen zu bedienen. Im übrigen gibt es sie wie alle Maschinen, sowohl in Bohr- und Schlagbohrausführung. Vorteil dieser dicken Brummer ist, dass man sie wunderbar im Bohrständer betreiben kann.

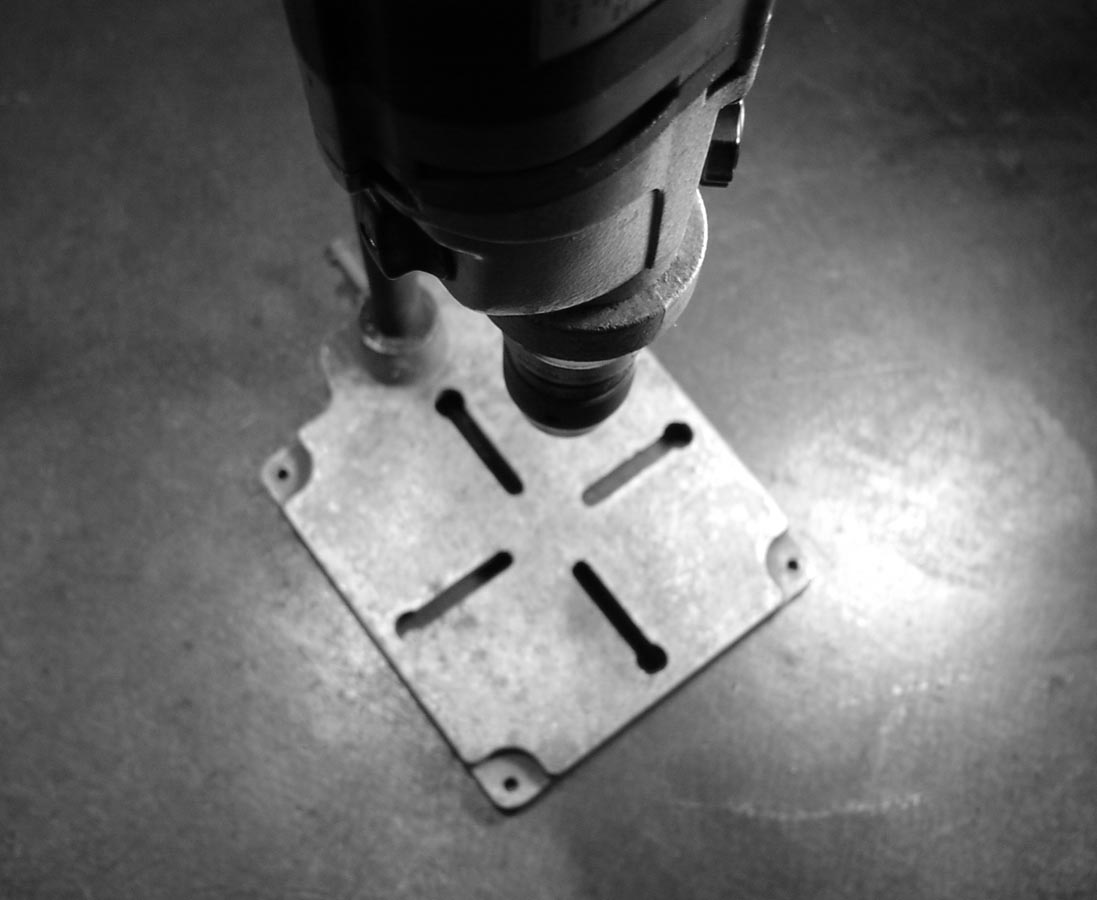

So ein Bohrständer wandelt auch eine nicht ganz so kräftige Maschine in eine kleine Säulenbohrmaschine um und kann besonders Serienbohrungen in pusseligen Teilen enorm erleichtern. Ein guter Bohrständer sollte allerdings nicht aus indischem Kuchenblech bestehen, sondern wenigstens einen gegossenen Fuß und ein paar Dreh- und Frästeile haben.

Darin eingespannt, wirkt eine kräftige Bohrmaschine Wunder und ersetzt locker eine miese Tischbohrmaschine. Über die beschriebenen Handbohrmaschinen hinaus bietet der Fachhändler des Vertrauens noch einen ganzen Zoo von Spezialmaschinen an. Das sind am unteren Ende der Leistungsskala Kleinstbohrmaschinen für Bohrungen in Elektronikplatinen und winzige Multiwerkzeuge mit Spannzangen oder Bohrfutter, mit denen sich ebenfalls holzwurmdünne Bohrungen verfertigen lassen.

Am anderen Ende der Latte gibt es Geräte, die nicht nur Arme ausrenken, sondern ganze Männer wie Spaghetti verdrehen können, wenn sie nicht rechtzeitig loslassen. Solche Maschinen verfügen über Leistungen von über 1000 Watt und ein Getriebe, das die Spindeldrehzahl teilweise unter 150 Umdrehungen heruntersetzt. Mit Winkelgetriebe, Magnetfuß oder Handgriffen zur Zweimann-Bedienung sind diese Bohrmaschinen schwer, teuer und unzerstörbar. Mit ihnen kann man Zaunpfähle setzen, Nietlöcher im Eiffelturm nachbohren oder einen Zentner Kalkputz auf einmal anrühren.

Akkuschrauber

An allen Bohrmaschinen hängt ein Netzkabel dran. Das sollte schön lang sein und möglichst nicht aus PVC, sondern ein echtes, teures Gummikabel. Das wird bei Frostgraden nicht spröde und hält länger. Wenn das Bohrgerät aber kein Kabel hat, handelt es sich in aller Regel um einen Akkuschrauber. Obwohl sich mit einer Bohrmaschine auch schrauben lässt (von den thermischen Problemen mal abgesehen), ist so ein Akkuschrauber um ein Vielfaches komfortabler.

Neben der Tatsache, dass das Kabel fehlt und man den Schrauber deshalb auch mit in die Straßenbahn oder Disco nehmen kann, haben die meisten Geräte ein hohes Drehmoment und eine Motorbremse. Das mit der Bremse ist ein Segen, wenn man hunderte von Kreuzschlitzschrauben mit ausgenaffelten Bits zu schrauben hat. Ohne Bremse erzeugt man sonst nämlich unfreiwillig jenes nervenzerfetzende Geräusch von durchrutschenden Bits, das Arbeitskollegen zur Raserei treibt und in nordkoreanischen Gulags zur Folter von Dissidenten benutzt wird.

Der gute Akkuschrauber hingegen bremst, sobald man den Abzug loslässt. Mit so einer Einrichtung (und Torx-Bits) macht Schrauben Spaß. Darüber hinaus haben bessere Geräte auch einen Drehmomentbegrenzer eingebaut, der ab einem gewissen Drehmoment durchrutscht. Das bietet nur gröbste Anhaltspunkte, verhindert aber das Abreißen von Schrauben, wenn das Gerät in die Hände eines tollwütigen Tschetschenen fällt.

Mit einem Akkuschrauber lässt sich auch bohren, wenn es mal kneift und keine Brustleier mit Netzkabel zur Hand ist. Allerdings liefert ein Akkuschrauber meist nur niedrige Drehzahl. Wichtig auch, den Bohrer beim Herausziehen aus dem Werkstück immer munter drehen zu lassen – das gibt eine bessere Oberfläche und Sicherheit gegen Abbrechen.

Futter

Eine Bohrmaschine besteht aus allerlei: Gehäuse, Motor, Getriebe und einem Haufen Kleinteilen. Neben Gewicht, Leistung und Preis ist an so einem Gerät vor allem die Stelle interessant, an der man den Bohrer mit der Maschine verbindet: das Futter. Aus einer nackten Bohrmaschine ragt üblicherweise nur die Bohrspindel heraus, möglicherweise ist in diese Spindel ein Sechskant reinerodiert, in den man Bits reinstecken kann.

Dieses nützliche Gimmick ermöglicht Schrauben ohne schweres Bohrfutter und lässt die Knochen des Benutzers langsamer erlahmen. Darüber hinaus verfügt das Ende der Bohrspindel üblicherweise über ein Außengewinde in verschiedenen Größen. Darauf wird ein Bohrfutter geschraubt – dieses Futter hat ein entsprechendes Innengewinde.

In ein „normales“ Bohrfutter lassen sich Dinge stecken, die einen zylindrischen Schaft haben. Das können neben Spiralbohrern auch Senker, Reibahlen, Drahtbürsten, Fräser oder Knethaken für Mürbeteig sein. Damit der Knethaken nicht im Eifer der Weihnachtsbäckerei aus der Maschine fällt, muss er im Futter festgespannt werden, und das machen die Futter prinzipiell auf zwei verschiedene Arten. Die erste und schon Opa bekannte Sorte Futter sind Zahnkranz-Bohrfutter. Bei diesen Bohrfuttern verdreht man einen Zahnkranz-Außenring mit einem Schlüssel und drückt damit die Spannbacken im Futter selbst zusammen. Das hat den unschätzbaren Vorteil hoher Spannkräfte und ist wichtig, wenn man mit maximalem Rumms in einer finstren Ecke bohrt.

Hat man nämlich kaum Platz und bleibt dann der Bohrer mangels Spannkraft knirschend im Material stehen, muss man denselben erst einmal aus dem Material herausoperieren oder am Futter herumnesteln, um stärker zu spannen. Mit dem Vorteil der hohen Spannkraft hören die Vorteile für den normalen Anwender allerdings auch schon auf.

Unschätzbarer Nachteil ist nämlich, dass man zum Wechsel der Knethaken immer einen Bohrfutterschlüssel benötigt. Ist diese Tatsache an sich schon anstrengend genug, so haben diese Schlüssel die angeborene Neigung, zu verschwinden. Täglich werden im deutschen Marken- und Patentamt mehrere Patente zur Sicherung von Bohrfutterschlüsseln eingereicht, einziges Allheilmittel gegen Verlust dieses Kleinteils ist allerdings nur die Verwendung von Schnellspannfuttern. Schnellspannfutter benötigen zum Spannen einzig und allein einen beherzten Dreh aus dem Handgelenk und fixieren Bohrer, Knethaken oder Drahtbürste an der Maschine. Diese Schnellspannbohrfutter sind ein Segen, auch wenn die Spannkraft meist nicht so hoch wie die der Zahnkranzfutter ist.

Übliche Bohrer mit einem Durchmesser von bis zu 13 Millimetern haben ein zylindrischen Schaft. Weil die zum Bohren notwendige Kraft mit steigendem Durchmesser fast quadratisch ansteigt, reicht das Spannen mit Zylinderschaft nicht mehr aus. Größere Bohrer haben deshalb am Ende einen so genannten Morsekegel, der die Drehkraft über die Kegelpassung überträgt.

Solche Kräfte sind im Metallbereich aber nicht mehr mit der Hand zu bewältigen, so dass schweres Gerät in Form von Säulenbohrmaschinen zum Einsatz kommt – diese Bohrmaschinen haben dann auch Bohrspindeln mit Morsekegel und werden im zweiten Teil unseres Artikels beschrieben. Junge Damen, bitte weiterlesen.