Stahl schweißen

Zum Schweißen braucht es neben Trafo, anständigem Stromanschluss und ein paar Feuerlöschern vor

allem das Werkstück. Das ist aus aus Stahl, klar. Aber was ist Stahl eigentlich und: Gibt ́s da nicht noch

Guss? Und Edelstahl?

Generell lassen sich ziemlich viele Werkstoffe elektrisch verschweißen: Einfacher Stahl, legierter Stahl,

Leichtmetall, Guss. Da aber, wie schon im ersten Teil angedeutet, Schweißen Wissenschaft und Kunst

gleichermaßen ist, halten wir uns wegen des enormen Schwierigkeitsgrades dieser Spezialfälle an den

allereinfachsten Fall und der ist aus Stahl.

Und weil Stahl nicht gleich Stahl ist und es die tollsten und

kompliziertesten Legierungen gibt, halten wir uns auch hier an den einfachsten Fall und der ist Baustahl.

Diese Festlegung und Einschränkung ist enorm wichtig, weil die Elektrode als Zusatzwerkstoff unbedingt

zu dem Grundwerkstoff (also dem Werkstück) passen muss. Allerdings schadet es nicht zu wissen, was

Stahl und was nicht Stahl ist, um nicht viertelstundenlang über das verteufelte Gespratzel auf dem

Schweißtisch zu fluchen und zu grübeln.

Gusseisen schweißen

Gusseisen ist der Neandertaler unter den zivilisierten Stählen. „Guss“ oder „Grauguss“ glockerte nicht nur

aus mittelalterlichen Rennöfen, sondern wird auch heute noch in irrsinnigen Mengen hergestellt und

verrichtet seinen Dienst üblicherweise da, wo besserer Stahl zu teuer ist.

Im Gegensatz zu Stahl enthält Gusseisen nämlich deutlich mehr Kohlenstoff oder Graphit.

Der findet sich an den Grenzen zwischen den Eisenkristallen und sorgt dafür, dass Bauteile aus Gusseisen

zwar einerseits höllenstabil gegen Druckbelastung sind, aber wie Bunzlauer Steingut zerscheppern, wenn

man sie auf den Boden pfeffert. Neben dem geringen Preis hat Guss jedoch einen Vorteil: Es dämpft

(wegen des enthaltenen Graphits) Schwingungen und wird deshalb immer noch für Motorblöcke oder

Maschinenbetten von Werkzeugmaschinen verwendet. Hier darf es nicht nur preiswert sein, sondern auch

ruhig.

In der Praxis erkennt man Gussteile entweder daran, dass sie billig sind (Gartentor, Dekoplunder,

Kanaldeckel), oder schlampig verarbeitet (schlecht geputzte Gussgrate) oder daran, dass sie über

Schlacken- oder Lufteinschlüsse verfügen. Auch wenn es 100%ige Sicherheit nur im Labor gibt, kann

man das fragliche Werkstück in den Schraubstock spannen und eine gerade Fläche dran feilen – wenn die

Feile sich im Vergleich zu Baustahl deutlich anders verhält, hat man wahrscheinlich ein Teil aus Guss

eingespannt.

Gusseisen lässt sich mit speziellen Elektroden schweißen, verhält sich aber wegen seines inneren Aufbaus

divenhaft, wenn man Wärme ins Spiel bringt. Schließlich erzeugt die partielle Erwärmung eines Guss-

Teils gleichfalls hohe Zugspannungen und lässt das Werkstück „Pling!“ zerspringen, sobald es abkühlt

oder nach dem Abkühlen auch nur leicht belastet wird.

Damit eine Guss-Schweißung dauerhaft hält, muss gesamte Bauteil anschließend geglüht werden, damit die Spannungen im Material verschwinden.

Unter dem Strich lässt sich sowas also nur sehr schwer dauerhaft verschweißen, selbst wenn das Schweißbad gut

aussieht. In der Schrottkiste liegenlassen.

Automatenstahl

Wenn Drehstähle, Fräser oder Spiralbohrer ins Werkstück beißen, sollen bearbeitete Flächen anschließend

nicht nur lecker aussehen. Vielmehr müssen die entstehenden Späne gut abfließen, damit die

Serienfertigung flutscht und dem Shareholder die Taschen vollmacht.

Für diesen Zweck werden Grundstähle schon seit Jahr und Tag mit Phosphor und Schwefel legiert.

Beide Elemente adeln die Legierung dann zum „Automatenstahl“, der sich im Unterschied zum

„normalen“ Stahl deutlich besser zerspanen lässt und dann nicht nur prima Oberflächen gibt, sondern mit

geringer Oberflächenrauheit auch die Fabrikation von Passungen erst ermöglicht.

Was jedoch dem Zerspaner das Herz höher schlagen lässt, bereitet dem Schweißer Würgreiz: Beide

Legierungsbestandteile setzen die Schweißeignung des Materials deutlich herab und lassen die Schmelze

spritzeln und spratzeln. Ob ein Werkstück aus Automatenstahl besteht, lässt sich meist nur abschätzen: Ist

das ein billiges Dreh- oder Frästeil? Stecken da viele Passungen / Bearbeitungsschritte drin oder dran?

Vermutlich hat man Automatenstahl in der Hand. Der lässt sich zwar irgendwie schweißen, macht aber

keine Freude. Besser im Regal oder in der Schrottkiste liegenlassen.

Edelstahl

Die Stunde der Edelstähle schlägt dann, wenn Bauteile nicht rosten dürfen, besonders fest und leicht sein

sollen oder bei Hitze in Form bleiben müssen. Weil aktuelle Kutschen und Kräder ziemlich viele solcher

Anforderungen stellen, kommen auch hier viele dieser Stähle zum Einsatz.

Einfachster Fall sind nichtrostende Stähle, die man schlicht daran erkennt, dass Bauteile meist unlackiert

bleiben. Dieses Zeug wird auch dann nicht vom Gilb zerfressen, wenn es ein Jahr auf der

Strandpromenade von Warnemünde am Zaun hängt. Edle Gatter, Tore, Medizin- oder

Lebensmitteltechnik ist aus nichtrostenden Stählen gemacht. Lässt sich gut verschweißen, benötigt jedoch

spezielle Elektroden und sortenreine Behandlung.

Hochfeste Stähle hingegen können durchaus rosten, haben aber bestimmte technologische Eigenschaften

wie zum Beispiel Zähigkeit oder Zugfestigkeit. Hochbelastete Wellen, Federn, Bolzen oder auch

Werkzeuge bestehen aus sowas. Meist erkennt man hochfestes Material daran, dass es sich schwer

zerspanen lässt. Darüber hinaus mit etwas Nachdenken auch daran, dass es für diese Funktion schlichtweg

etwas besseres sein MUSS.

Werkzeugstähle, also Sägeblätter, Stecknüsse, Fräser, Drehlinge oder Bohrer sind aus Werkzeugstahl,

HSS oder noch schickerem und teurerem Material gemacht, dass sich mit Werkstattmitteln in aller Regel

gar nicht schweißen lässt. Hier die Wunderfackel in Anschlag zu bringen, geht nicht – außer der

Schraubenschlüssel, die Nuss oder das Sägeblatt besteht aus indischem Baustahl, was ja auch ab und an

vorkommt.

Edle, warmfeste Stähle finden sich da, wo Krümmer, Hosenrohre oder Turbolader formstabil sein sollen –

kurzum an Ecken, die sowohl mechanisch belastet als auch thermisch strapaziert werden.

Diese Stähle können beides ab, während „normaler“ Stahl seine mechanische Festigkeit bereits ab

Temperaturen von 350 °C einbüßt. Das entspricht kaum sichtbarem Anlass-Gelb; niedriglegierte Stähle

sind deswegen für Abgassystem & Co. nicht geeignet.

Pikanterweise lassen sich warmfeste Stähle (wie auch nichtrostende Stähle) mit un- oder niedriglegiertem

Material oftmals verschweißen. Das hält auch halbwegs, hat aber logischerweise nicht die

technologischen Eigenschaften wie warmfester oder nichtrostender Stahl. Einzige Ausnahme bildet das

Verschweißen von Baustahl mit Edelstahl-Elektroden: Geht prima, hält auch, kostet jedoch übermäßiges

Geld, das man besser dem Hilfsfond notleidender Autoschrauber-Witwen spendet.

Leichtmetall? Alu?

Wer „Alu“ sagt, meint Leichtmetall, genauer: Irgendeine Leichtmetall-Legierung, die wiederum meist

ziemlich viel Aluminium enthält. Zusätzlich schwimmen in solchen Legierungen dann Kupfer, Mangan,

Silizium oder Magnesium.

Welchen Stoff in welcher Menge Herr Piächz oder Meister Honda in die Alu-Suppe gerührt oder geknetet

haben, entscheidet darüber, ob sich das Endprodukt z.B. entweder gut schweißen, tiefziehen oder härten

lässt und anschließend schneller oder langsamer korrodiert.

Neben der schnellen Wärmeleitung (ideal: Wärmetauscher) interessiert die Herren beim Aluminium vor

allem das niedrige Gewicht. Und weil ungefederte Massen das Schlimmste vom Schlimmen sind, waren

Alufelgen und Fahrwerksteile deswegen die ersten Einsatzfelder. Darüber hinaus findet sich das leichte

Zeug heute in Zylinderköpfen, Ansaugbrücken, Wasserpumpen, allen möglichen Gehäusen, Deckeln oder

Abdeckungen.

Lässt sich die Alu-Legierung prinzipiell schweißen, so macht man das allermeistens elektrisch; in der

Werkstatt ist WIG das Mittel der Wahl. Weil sich jedoch auf der Schmelze blitzschnell eine Oxydschicht

bildet, braucht es neben einem Schweißgerät mit ordentlich Dampf (siehe weiter unten: Dick und Dünn)

Wechselstrom, um diese Oxydschicht aufzuknacken.

Baustahl!

Unter dem Begriff „Baustahl“ werden gemeinhin alle un- oder niedriglegierten Stähle gehandelt. Solche

Stähle hießen zu Vaddis Zeiten z.B. ST 37 oder ST 42 und liegen heute z.B. als S235JR+AR oder

S355J2+N beim Stahldealer des Vertrauens im Regal. Prinzipiell gilt auch hier: Baustähle lassen sich

umso besser schweißen, je weniger Legierungsbestandteile drin sind.

Da Baustahl aber massenhaft vorkommt, muss man sich darum keine Sorgen machen – schließlich kostenKupfer, Nickel oder Chrom teures Geld, sodass sich diese Zutaten nicht freiwillig in die Baustahl-

Schmelze verirren. Ganz allgemein spricht der Schlosser dann von „schwarzem“ Stahl, weil das Zeug –

tärääää- schwarz aussieht und schwarze Hände macht, wenn man damit rumhantiert.

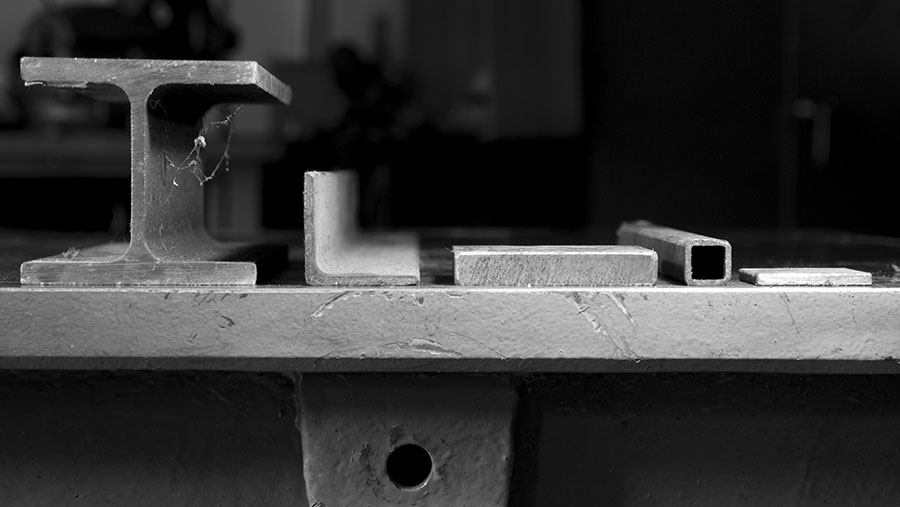

Un- oder niedriglegierte Stähle lassen sich in beinahe jede beliebige Form bringen und begegnen einem

deshalb als Flachstahl, L-, I-, T- oder was-auch-immer-Profil, als rundes Rohr, Quadratrohr oder Blech.

Lässt sich alles prima bearbeiten und vor allem schweißen; aus diesem Grund ist es zumindest für

Lehrzwecke das Mittel der Wahl.

Dick und dünn

Mit Ausnahme von WIG werden beim Schweißen, wenn der Lichtbogen einmal brennt, in einem Plasma

winzige Brösel vom Schweißstab (der Elektrode) abgeschmolzen und fliegen auf die Werkstückseite. Das

Werkstück wird auch angeschmolzen – hier bildet sich an der Schweißstelle ein Schmelzbad. Dieses

Schmelzbad kann klein sein oder groß, genau wie das Werkstück klein oder groß sein kann.

Interessant ist dabei vor allem die Wärmemenge, die das Werkstück zu schlucken im Stande ist. Kann

man sich vorstellen: ein 100Kilo-Amboß, den man mit einer Elektrode traktiert, schluckt mehr Wärme als

ein 10-Zentimter langes Fitzelchen Winkelprofil. Die Wärmleitfähigkeit des Werkstoffspielt hier ebenfalls

eine Rolle – Weil Alu Wärme deutlich besser leitet als Stahl, braucht man zum Aluschweissen viel mehr

Wärme (und Strom).

WOHIN sich die Wärme verkriecht, ist ebenfalls nicht unwichtig; im Fall des Amboss geht sie

gleichmäßig, also quasi kugelförmig, in den ganzen Briefbeschwerer. Beim langen Fitzelprofil wandert

sie nur entlang des Profils, so dass Schmelzbäder bei gleichem Wärmeintrag immer größer werden, wenn

man auf das Ende dieses Profils kommt. Insgesamt verschwindet die teure Stromwärme schneller als man

denkt; bei jedem Schweißgerät (ob Autogen oder MIG/MAG oder Elektrode) gibt es durch die begrenzte

Menge Wärme, die rauskommt, eine gewisse Grenze an verschweißbarem Material.

Beim Elektrodenhandschweißen gibt es diese Grenze auch. Und weil Werkstück und Elektrode nicht nur

von der Legierung her ungefähr zueinander passen müssen, sondern auch von der Wärmemenge und der

Größe des Schweißbades, so muss die Dicke der Elektrode auf das Werkstück abgestimmt sein.

Vor allem müssen der Wein und die sedierende Musik auf den Anlass des beschaulichen Stelldicheins im

Schweißer-Heim abgestimmt sein; diese Auswahl ist mindestens genauso wichtig wie alles oben Gesagte.

Wie es also mit Elektroden, Umhüllungen und Stellungen weitergeht, zeigt die kommende Folge. Junge

Damen, bitte folgen.