Strom = warm

Der elektrische Strom ist das, was das zwanzigste und vermutlich auch einundzwanzigste Jahrhundert

antreibt. Die Wirkungen dieser Energieform sind höchst unterschiedlich: Geburtenschwemme in den USA

als Folge eines Blackouts, Antrieb von Motoren und Autoschrauber.de-Servern, Licht und zu guter Letzt

Wärme. Uns interessiert diese Wärme, das Licht ist dabei eher ein Abfallprodukt.

Wer schon mal „mal eben“ eine Starterbatterie in der dunklen Winternacht ausbauen wollte und dabei

hastig-eilig-versehentlich Plus und Masse mit einem 13er Schlüssel überbrückt hat, weiß, wie sich diese

Wärme anfühlt: Sie ist recht schnell und verewigt sich mit dem spiegelverkehrten Logo des

Werkzeugherstellers auf den Fingerkuppen.

Eine Starterbatterie, so sie nicht völlig tot ist, hat so viel wumms, dass sie für kurze Zeit einige hundert

Ampere mobilisieren kann. Dieser Strom heizt einen schnöden Maulschlüssel in Sekundenbruchteilen auf

und hinterlässt bleibenden Eindruck. Wenn man Pech hat, verschweißt sich Ding sogar an einem

Metallteil und sorgt dafür, dass der Batteriepol abschmilzt.

Diese Kernschmelze im Motorraum passiert vor allem so schnell, dass keine Zeit für effektive

Gegenmaßnahmen bleibt – in diesen wenigen Sekunden lassen sich nur ein paar herzhafte Flüche auf die

eigenen Blödheit abfeuern.

Strom, Spannung, Leistung

Grundlegend für alle Schweißerei ist die einfache Formel „Strom mal Spannung gleich Leistung“. Diese

simple Gleichung ist bei allen E-Schweißverfahren das Kernstück der Theorie. Die gemeine Autobatterie

hat eine Nennspannung von 12 Volt und produziert je nach Größe und Bauart einen Kurzschlussstrom

(Kurzschluss: Schraubenschlüssel in der kalten Winternacht) von vielleicht 400 Ampere.

Das entspricht nach Konrad Zuse 12 mal 400 (wobei die Spannung natürlich sofort zusammenbricht)

einer Leistung von über 4000 Watt und ist nicht zu verachten. Damit könnte man zwei Staubsauger

betreiben, 20 Küchenmixer oder 100 Schreibtischlampen.

Alternativ heizt man damit ein paar Gramm Chromstahl des Schraubenschlüssels auf – das geht wegen der

geringen Masse so flink, dass kaum Zeit bleibt, ein gurgelndes „Jau!“ zu artikulieren, bevor der Schlüssel

im hohen Bogen in den Schnee fliegt und dort zischend versinkt.

DAS ist der Effekt, der allem Elektroschweißen zu Grunde liegt. Geringe Spannung, hoher Strom,

Wärmeeinleitung in einen kleinen Bereich.

Strom = Gefahr

Neben der gewollten Wärmewirkung des elektrischen Stroms gibt es eine für uns ziemlich unangenehme:

Die physiologische. Die Strippen unseres Nervensystems funktionieren nämlich auch mit Strom – dabei

sind die Spannungen sehr klein, die Ströme noch viel kleiner.

Empfindlichste Ecke unseres Körpers ist der Herzmuskel als zentrale Schmierstoffpumpe. Fängt man

sich, wenn man am Strom „kleben bleibt“ (und wieder loskommt) immerhin einen Muskelkater ein, der

sich gewaschen hat, so ist ein Herzkammerflimmern das, was uns das Licht auspustet.

Der menschliche Körper stellt in diesem billigen Stromkreis einen elektrischen Widerstand dar und kann

nur eine maximale Stromstärke verknusen. Mit Ohmschem Gesetz und der Tatsache, dass

Wechselspannung für unsere Pumpe schlimmer ist als Gleichspannung, kommt man auf für uns Schrauber

relativ ungefährliche Maximal-Spannungen von 50 Volt Wechsel- und 120 Volt Gleichspannung.

Diese beiden Spannungsgrenzen sind der schlichte Grund dafür, dass wir nicht mit der Spannung

schweißen können, die uns in jeder Steckdose anlächelt: 230 Volt oder 400 Volt Drehstrom in der

Werkstatt.

Frisch vom Erzeuger

Die fürs Schweißen zu hohen Netzspannungen bekommt man, grob gesagt, mit drei verschiedenen

Gerätetypen klein: Mit Schweißtrafos, Schweißstromerzeugern und Invertergeräten.

Schweißstromerzeuger bestehen aus einem Motor, der vom Licht- oder Kraftstromnetz betrieben wird und

einem Generator, der an diesen Motor oft direkt angekuppelt ist. Übliche Erzeuger verfügen über einen

Drehstrom-Antriebsmotor von z.B. 8kW und liefern dann 250 Ampere Schweißstrom.

Möchte man abseits der Zivilisation einen Panzerkreuzer zusammenbraten, braucht man viel

Schweißstrom. Für diesen Zweck hat der freundliche Fachhändler dieselbetriebene

Schweissstromerzeuger vorrätig, die eine ganze Kolonne gieriger Brigadiere mit Strom in hohen Dosen

gleichzeitig versorgen können.

Die Generatoren solcher Schweißstromerzeuger erzeugen meist fein regelbaren Gleichstrom, bei dem sich

Elektroden schön zünden lassen. Allerdings sorgen insbesondere ältere Semester oft nicht nur für

Schweißstrom, sondern generieren auch einen Klangteppich, der Pulsostrahl-Experimente im Wohngebiet

zu kaschieren hilft.

Weil sich Invertergeräte heute beinahe überall durchgesetzt haben, sind die Drehstrom-Erzeuger beinahe

völlig ausgestorben; Aggregate mit Dieselmotor kommen üblicherweise nur auf Baustellen zum Einsatz

und sind für die heimische Schrauberhöhle schlicht zu groß.

Mit Stufe

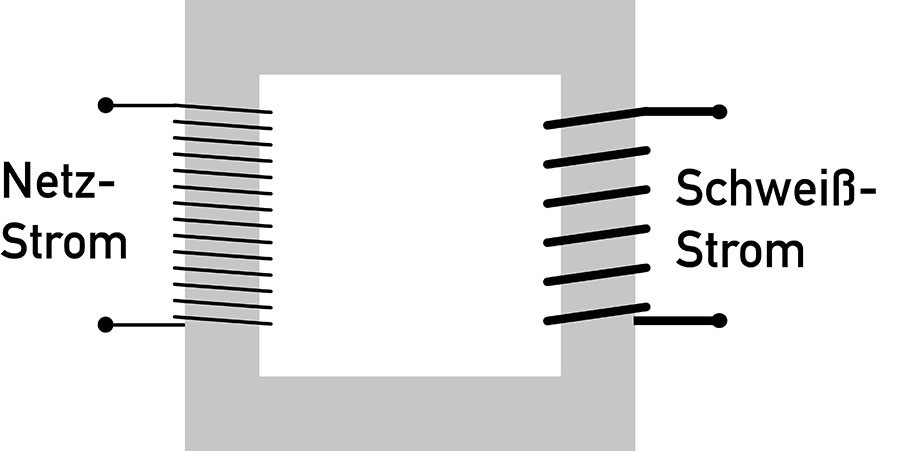

In Haus, Hof und Werkstatt schweißt man allermeist (noch, s. Invertergeräte) mit schnöden Schweißtrafos

aus Opas Zeiten. Diese Trafos bestehen aus einem Eisenkern mit zwei Wicklungen. Die Primär (oder:

Eingangs-)spule hat im Prinzip viele Wicklungen mit dünnem Draht, die Sekundär(Ausgangs-)spule

wenige Wicklungen mit dickem Draht. Über den Kern des Trafos werden sie „magnetisch“ miteinander

verbunden. Auf der Eingangsseite ist die Spannung hoch, der Strom niedrig, auf der Ausgangsseite

umgekehrt.

Das ist wunderschön simpel und funktioniert sogar. Allerdings kommt in der Hitze der Panzerkreuzer-

Produktion hin und wieder der Wunsch nach geringerer Stromstärke als „MAXIMUM“ auf. In der Praxis

gibt es für diese unverschämte Forderung (prinzipiell) zwei Lösungen: Trafos mit mehreren Wicklungen /

Anzapfungen und Trafos mit Streukern.

Verfügt der Trafo über einen knorrigen Stufenschalter wie der Dalex-Klotz im Bild, so hat man sich ein

Gerät mit mehreren Wicklung aufschwatzen lassen. Genauer: Ein Gerät mit mehreren Primärwicklungen.

Das Übersetzungsverhältnis dieses Trafos ist logischerweise umso größer, je mehr Wicklungen auf der

Eingangsseite durchflossen werden.

Damit sich Vadim und Boris in der Panzerkreuzerfabrik Nummer 3 nicht nur mit vier oder fünf Stufen

abquälen müssen, verfügen solche Geräte meist noch über eine Fein-Verstellung.

Die besteht aus vier kleineren, unterschiedlichen Spulen auf der Sekundärseite, die die „große“ Stufung

der Primärseite nochmal unterteilen. Insgesamt kann man mit so einer Stufung wunderbar leben; wer es

unbedingt stufenlos braucht, schleppt sich aber einen Trafo mit Kurbel in den Kobel.

Stufenlos

Bei diesen Trafos ist die Anzahl der Primär- und Sekundärwicklungen fest und kann nicht mit

verschiedenen Abgriffen angefummelt werden.

Braucht es auch nicht: Um die Stromstärke auf der Ausgangsseite zu reduzieren, greift hier ein Streukern

in die magnetische Kopplung zwischen Primär- und Sekundärwicklung ein.

Folge ist ein veränderter Schweißstrom auf der Sekundärseite. Mitunter sitzen beide Spulen auch auf

einem offenen Kern – das schließende (und steuernde) Joch wird hier per Kurbel bewegt.

Unabhängig von der Bauform verändert der Schweißer mit jedem Kurbeldreh die wirksame Stärke des

Magnetfeldes zwischen den Spulen. Das funktioniert ähnlich wie bei einer Hydrokupplung und verändert

(grob vereinfacht) die Stromstärke auf der Ausgangsseite.

Batterie-Bräter

Wenn die Rede auf hohe Ströme und niedrige Spannungen kommt, fällt auch bei verkalkter Rübe gleich der Groschen: Starterbatterie!

So ein kleiner Bleiklotz kann sich mit einer Kurzschlussbrücke aus Schraubenschlüsseln nicht nur selbst zerlegen, sondern auch sinnvolles tun: Es soll Leute geben, die zerbröselte Querlenker ihrer VW-Busse in der Sahara mit der eigenen Autobatterie geschweisst haben.

Allerdings braucht es dazu zwei Batterien, einfach um die Spannung hochzubekommen. Dieser Mann hier zeigt, wie man mit einer Brück, zwei Starthilfekabeln und zwei Starterbatterie eine ganz passable Schweißnaht hinbekommt. Fein!

Inverter

Schweiß-Inverter tragen ebenfalls einen Trafo im Bauch – allerdings viel kleiner, leichter und obendrein

noch regelbar. Die winzige Bauform wird möglich durch die physikalische Tatsache, dass der elektrische

Verlust (und damit die unerwünschte Wärme) im Trafo mit zunehmender Netzfrequenz SINKT. Während

sich die die Verlustleistung bei Opas Eisenklotz zwar mit ein paar Tricks reduzieren lässt, geht sie jedoch

nie auf Null, so dass eine gewisse Mindestgröße und das zugehörige Gewicht quasi zwingend

zusammenkommen.

Der Inverter funktioniert prinzipiell wie das Vorschaltgerät einer Energiesparlampe oder ein

Schaltnetzteil: Die Spannung des Lichtnetzes wird vor dem Trafo gleichgerichtet und fein zerhackt. Und

zwar nicht mit den 50 Schwingungen (genauer: Hertz) des Lichtnetzes, sondern mit 20.000 – 150.000

Hertz. Erst jetzt kommt der Strom in den Trafo und lässt sich mit deutlich geringerem Verlust auf den

Schweißstrom herunterspannen. Mit diesem elektronischen Drumherum kann der Trafo kleiner, leichter

und im Verhältnis zum 50Hz-Klumpen deutlich leistungsfähiger bauen.

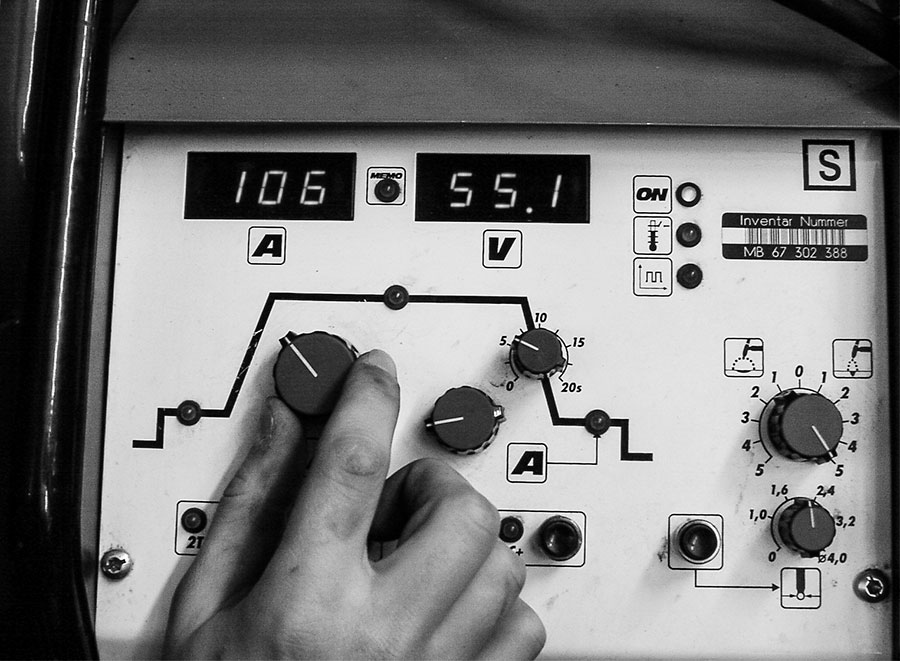

Logisch, dass sich zur Leistungselektronik auch noch ein Haufen zusätzlicher Regelung gesellen können,

die entweder als Preset in „Schweißprogrammen“ am Inverterkistchen hinterlegt oder einzeln

parametrierbar sind. So kann das Ding z.B. mit hoher Spannung starten und den Strom auch über einen

weiten Bereich konstant halten, ohne dass der Schweißer selbst irgendwas dazu tun müsste.

Was man außer Stromanschluss, Trafo und Phantasie benötigt, um um sich und allen Freunden die Augen

zu verblitzen, zeigt die kommende Folge dieser Reihe – young ladies, stay tuned.